In heutigen industriellen Anwendungen gewinnen Waferbondverfahren mit metallischen Zwischenschichten immer mehr an Bedeutung. Der Einsatz metallischer Zwischenschichten ermöglicht im Vergleich zu etablierten Fügetechnologien eine Verkleinerung der Rahmenbreiten. Dabei stellt das Thermokompressionsbonden (TC-Bonden) aktuell einen wesentlichen Forschungsschwerpunkt bei der 3D-Integration dar. Es kann bei Temperaturen um die 400 °C durchgeführt werden und ist für verschiedene Zwischenschichtmaterialien wie Kupfer, Aluminium und Gold anwendbar. Aluminium als Material ist besonders aufgrund seiner vollständigen Kompatibilität zu CMOS Prozessen interessant. Beim TC-Bonden finden vergleichbare physikalische Mechanismen wie beim Diffusionsschweißen Verwendung, das als Sonderschweißverfahren für eine Vielzahl von Werkstoffkombinationen in der Makrowelt benannt ist. Hierbei werden unter Einwirkung von Temperatur und Druck die Diffusionsprozesse entlang der Grenzflächen der Einzelschichten sowie deren Korngrenzen ausgenutzt um eine stoffschlüssige Verbindung herzustellen.

Fügemechanismus

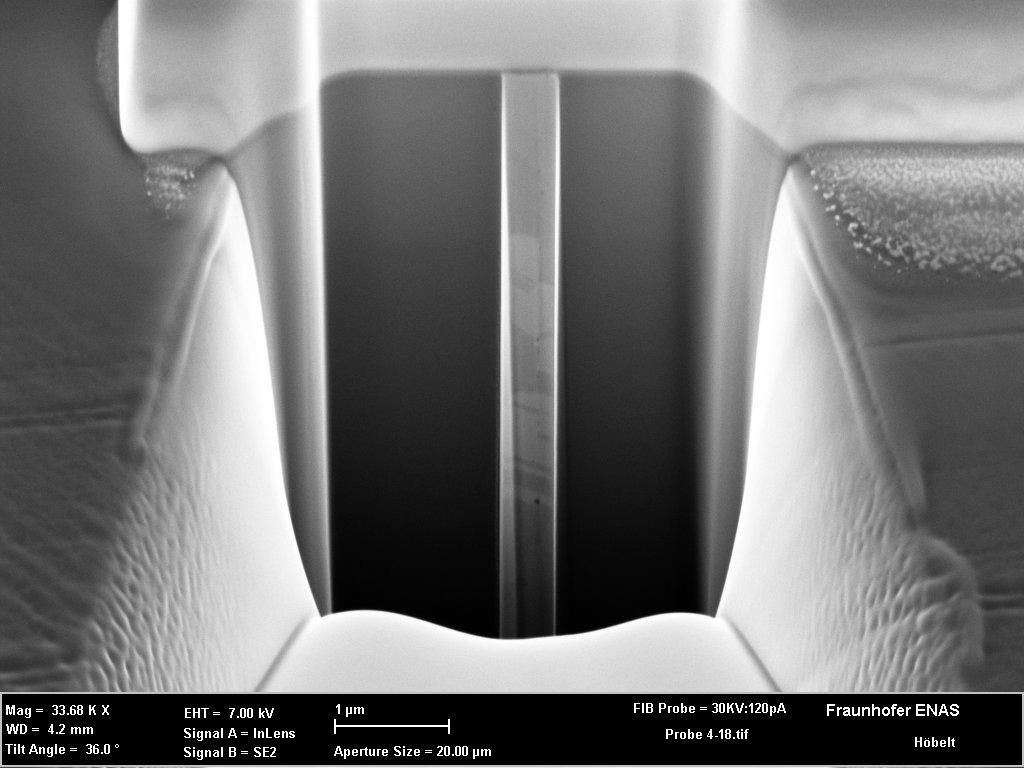

Die Waferflächen werden im festen Zustand miteinander gefügt. Da die Prozesstemperatur unter der Solidusgrenze TS liegt (0,6 - 0,8 ∙ TS), unterscheidet sich das Verfahren deutlich von den üblichen Schweiß- und Lötverfahren, bei denen die Grundwerkstoffe bzw. Hilfsstoffe aufgeschmolzen werden. Dabei wirken die Prozessparameter Druck, Temperatur und Fügezeit zusammen und bestimmen durch ihre geeignete Auswahl in Verbindung mit der Prozessführung und gegebenenfalls eingesetzten Zwischenschichten unmittelbar das Bondergebnis. Aufgrund von umfangreichen Experimenten und deren Analysen ergibt sich der Ablauf des Bondens in drei Phasen: Herstellen des Interface, Re-Kristallisierung und Kornwachstum.

Für das TC-Bonden auf Waferlevel steht eine vollständige Reinraum-Präparationslinie einschließlich Charakterisierungsausrüstung für die Bearbeitung von 4" bis 8"Substraten zur Verfügung.

Vorteile des Verfahrens

- Hohe Bondfestigkeit

- Elektrisch leitfähige Bondverbindung

- Hermetisch dicht

- Geringer Flächenbedarf

- Abscheideprozesse der benötigten Metalle standardisiert

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme