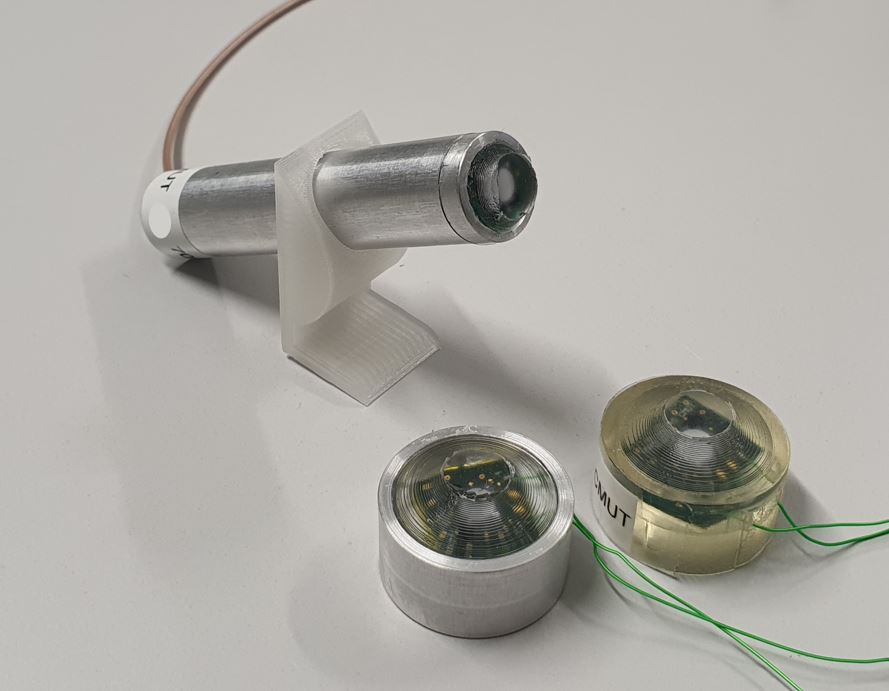

Der kapazitive mikromechanische Ultraschallwandler (CMUT) ist ein alternatives Bauteil zu herkömmlichen Ultraschallwandlern, welches in Siliziumtechnologie hergestellt werden kann. Deshalb können CMUTs stark miniaturisiert, kosteneffizient in Batch-Prozessen hergestellt und mit einer Ansteuerelektronik kombiniert werden. CMUTs haben eine große Bandbreite sowie eine niedrige akustische Impedanz. Letztere wirkt sich vorteilhaft auf die Anpassung an das umgebende Medium aus. Somit können CMUTs einfacher für verschiedene Applikationen adaptiert werden. Außerdem ist die Leistungsfähigkeit der CMUTs weniger von der Umgebungstemperatur abhängig und sie haben auch keine Eigenerwärmung. Damit sind die CMUTs für bestimmte Anwendungsfälle zu bevorzugen.

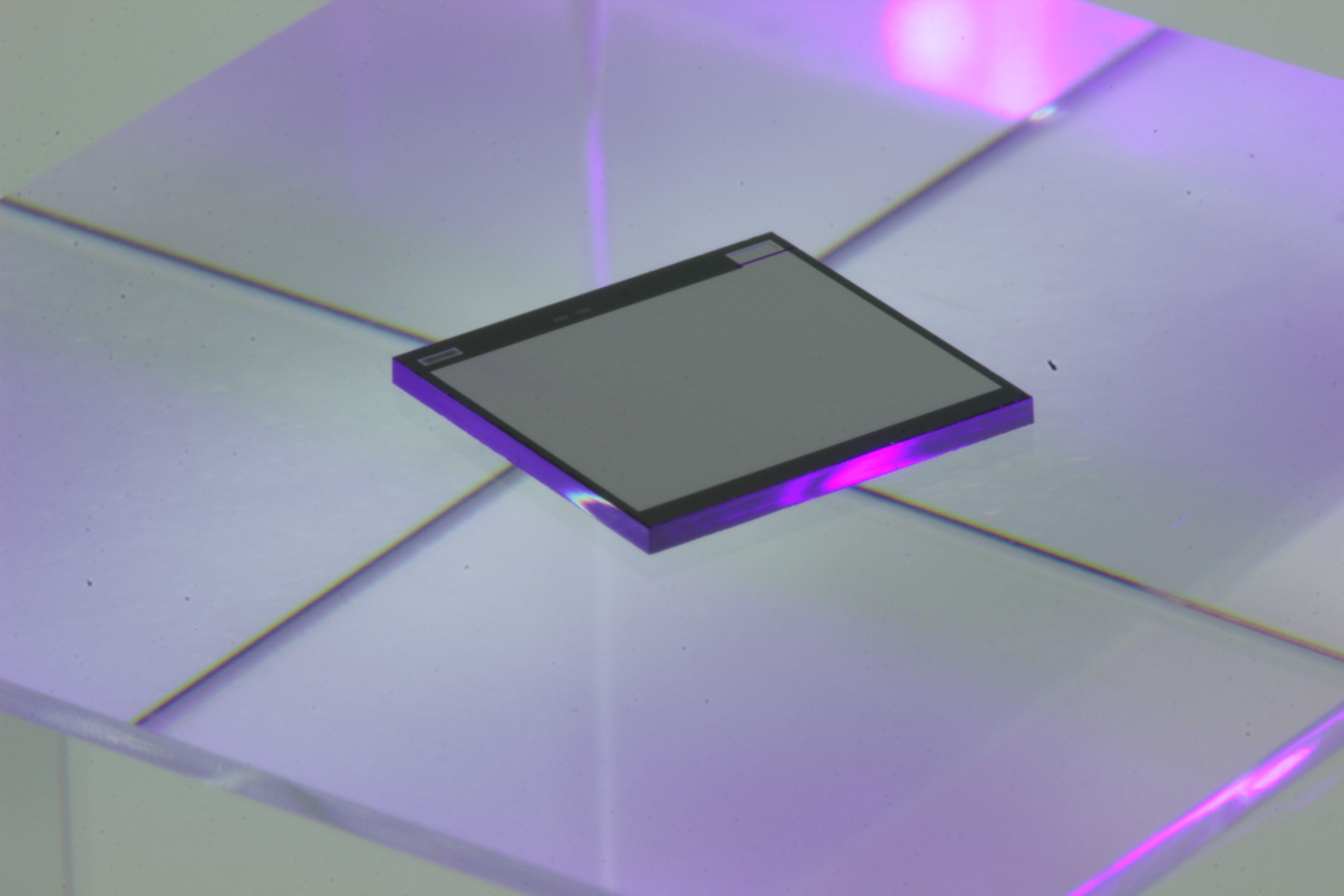

Ein CMUT-Element ist im Prinzip ein MEMS-Kondensator, bei dem eine Elektrode fest und unbeweglich und die andere (Membran) dünn und beweglich ist. Je nach Anwendung und geforderter Leistung kann die Membran aus verschiedenen Materialien wie Silizium, Graphen oder metallischem Glas bestehen. Ein CMUT-Wandler besteht in der Regel aus vielen CMUT-Zellen, die parallel geschaltet (bei Einzelelement-Wandlern) oder in mehreren Elementen angeordnet sind, die separat gesteuert werden können (bei Multi-Array-Wandlern). Der kapazitive Ultraschallwandler ist ein komplexes Bauteil, dass mehrere physikalische Aspekte miteinander verbindet, wie z. B.: Strukturmechanik, Elektrostatik und Akustik. Daher werden vor der Herstellung von CMUTs mehrere Modellierungs- und Simulationsversuche durchgeführt, um ein Design (einschließlich Geometrien und Materialien) zu untersuchen, das die optimale Leistung (einschließlich Schalldruck bei der Resonanzfrequenz) im Zielanwendungsbereich bietet.

CMUTs haben sich in der medizinischen Bildgebung und bei therapeutischen Anwendungen bewährt. Dank der Möglichkeit, CMUTs mit unterschiedlichen Gerätekonfigurationen und Materialien herzustellen und der genannten Vorteile können CMUTs für verschiedenste Anwendungen eingesetzt werden.

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme