Grünen Wasserstoff konkurrenzfähig machen: Innovationspool für Industrie entsteht

Fraunhofer startet Referenzfabrik für Elektrolyseur-Massenproduktion

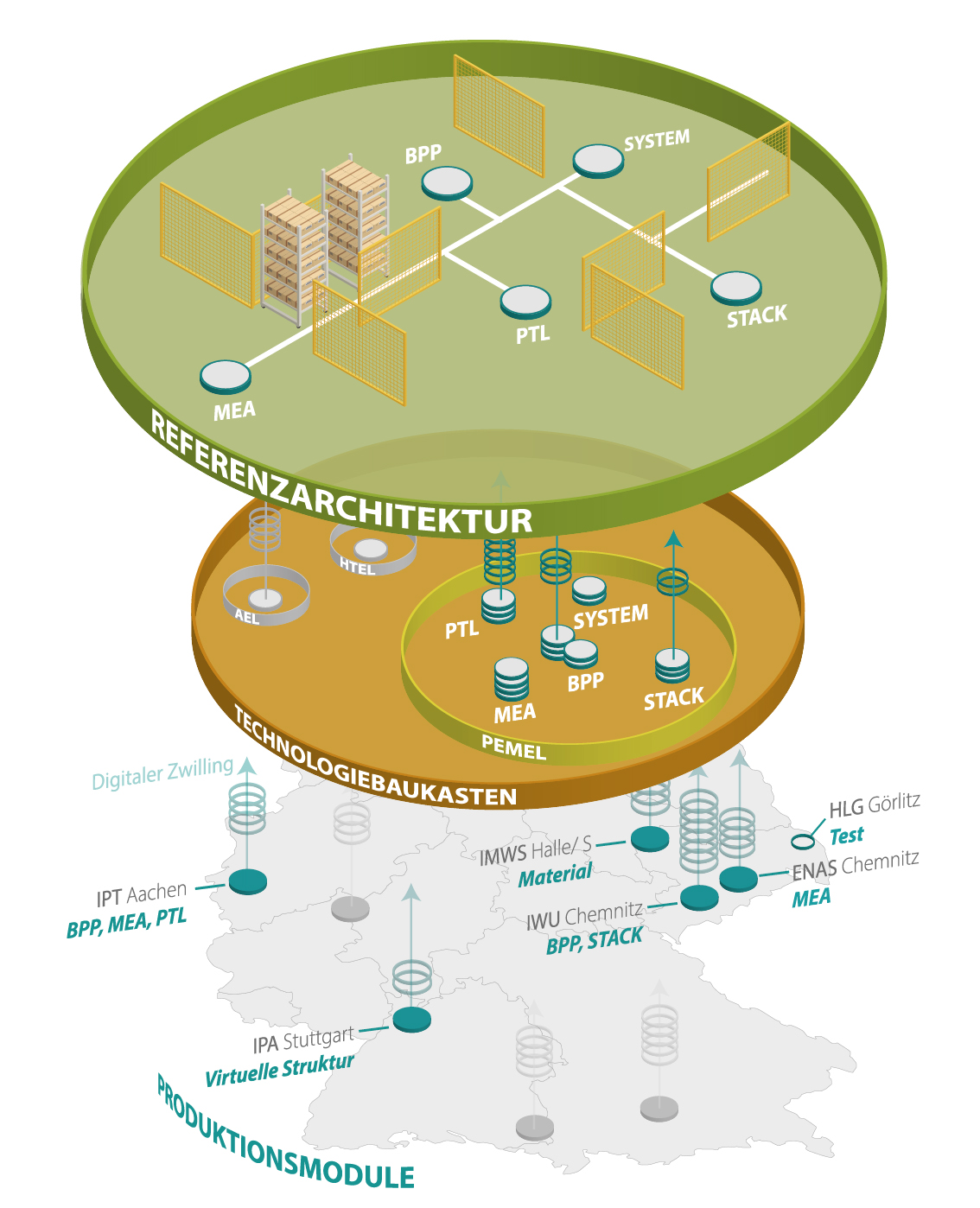

Die Kosten zur Herstellung von Elektrolyseuren für grünen Wasserstoff um mehr als ein Viertel senken – daran arbeiten Fraunhofer-Forschende aus Chemnitz, Görlitz, Aachen, Stuttgart und Halle (Saale) in einem neuen Großforschungsprojekt. Gemeinsam bauen sie eine Referenzfabrik auf, in der in den nächsten vier Jahren neue Produktionsverfahren entwickelt und geprüft werden können. Die besten und wirtschaftlichsten Verfahren werden parallel komplett virtuell nachgebaut und in einen Technologiebaukasten überführt, der es Industrieunternehmen erlaubt, vor der Planung einer Fertigung genau zu prüfen, mit welchen Produktionskosten sie für bestimmte Elektrolyseur-Typen rechnen müssen. Das Vorhaben trägt zur Erreichung der Klimaziele bei und stärkt den Wirtschaftsstandort Deutschland. Die Bundesregierung fördert es deshalb mit 22 Millionen Euro über das Wasserstoff-Leitprojekt »H2Giga«.

Wasserstoff ist ein wichtiger Baustein bei der Umstellung von Industrie und Verkehr auf erneuerbare Energien. Um ihn zu marktwirtschaftlichen Preisen und zugleich klimaneutral herzustellen, müssen Elektrolyseure – in ihnen wird Wasser mit Strom z. B. aus Wind oder Sonne in Wasserstoff und Sauerstoff gespalten – in großer Zahl automatisiert produziert werden. Mit den bisher verfügbaren Technologien wäre eine Massenproduktion viel zu teuer und nicht konkurrenzfähig. Hier setzt die Referenzfabrik an. Denn mit Forschung zu günstigeren Werkstoffen, zur Qualität der Bauteile, zur Langlebigkeit, zu besseren Produktionstechnologien, zur Skalierbarkeit der Produktionsverfahren, ihrer Automatisierung, der Vernetzung von Produktionslinien, dem Aufbau effizienter Lieferketten und zur Fabrikplanung soll die Großserienfertigung rentabel werden. Die Produktionskosten für Wasserelektrolyseure im Gigawatt-Bereich sollen um mehr als 25 Prozent sinken.

Digitale Zwillinge: Innovationspool senkt Investitionsrisiko

Die besten und wirtschaftlichsten Produktionsverfahren werden für einen Innovationspool komplett virtuell nachgebaut. Man spricht von sogenannten »Digitalen Zwillingen«. Mit ihnen lassen sich Produktionsverfahren und die Kombination neuer Produktionsanlagen berechnen und schon am Rechner tiefgehend prüfen. »Wir bauen eine digitale Bibliothek der zukunftsfähigen Elektrolyseur-Herstellungsverfahren auf, mit dem die Investitionskosten und sogar die Kapitalrendite je nach geplanter Produktionsmenge, Fertigungstiefe und Herstellungsvariante vorab bestimmbar sind«, sagt Dr.-Ing. Ulrike Beyer, Leiterin der Wasserstoff-Taskforce am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU und Koordinatorin des Großforschungsprojektes. »Der damit entstehende Technologiebaukasten wird der Elektrolyseur-Industrie einen echten Boost verschaffen. Wir versprechen uns einen enormen Innovationsimpact – auch weil unser technologieoffener Ansatz es erlaubt, immer wieder neue Ideen und Konzepte aus Wirtschaft und Wissenschaft zu integrieren.«

Technologieführerschaft stärkt Wirtschaftsstandort

Die Fraunhofer-Forschenden sind überzeugt: Der beste Weg, grünen Wasserstoff schnell in der Breite anwendbar zu machen, besteht darin, seine Herstellung als wettbewerbsfähiges Geschäftsmodell zu etablieren. Allerdings gibt es gegenwärtig noch zu wenige Elektrolyseur-Hersteller am Markt, und sie bedienen mit kleinen Stückzahlen eher Nischenmärkte. Ein starker Heimatmarkt für Wasserstofftechnologien fehlt noch. Technologieführerschaft in diesem Industriebereich kann dazu beitragen, einen solchen Markt zu entwickeln. Das würde den Wirtschaftsstandort Deutschland weiter stärken – auch im Export.

22 Millionen Euro für fünf Fraunhofer-Institute

Neben dem Fraunhofer IWU bringen vier weitere Institute der Fraunhofer-Gesellschaft ihre Expertise ein: Das Fraunhofer-Institut für Produktionstechnologie IPT in Aachen, das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart, das Fraunhofer-Institut für Elektronische Nanosysteme ENAS in Chemnitz und das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale). Sie erhalten zusammen eine Förderung von 22 Millionen Euro bis ins Jahr 2025 aus dem Wasserstoff-Leitprojekt »H2Giga« der Bundesregierung. Es umfasst insgesamt 30 Verbünde sowie 130 Industrie- und Forschungspartner.

Das Fraunhofer IWU trägt in Chemnitz Forschung zu Walzverfahren für Bipolarplatten (BPP) bei. Der neue mehrstichige Walzprozess wird die qualitätsgerechte Einbringung der Kanal-Geometrien in die Anoden und Kathoden realisieren. Dabei wird eine höchstratenfähige Produktion angestrebt. Somit steht ein Fertigungsverfahren für den Hochlauf der Elektrolyseurproduktion zur Verfügung, das einer Serienproduktion entsprechende BPP-Stückzahlen liefern kann. Durch das mit dem Umformprozess verkettete Funktionalisieren mittels Elektronenstrahlen wird es möglich sein, Mikrostrukturen zur Erhöhung der Lebensdauer einzufügen und den Wirkungsgrad eines Elektrolyseurs zu verbessern. Zudem wird die anschließende Qualitätskontrolle weiterentwickelt. Auch das Stacking, also das enge Übereinanderstapeln der Bipolarplatten, soll mit höherer Frequenz und höherem Automatisierungsgrad möglich werden. Die Qualität so gefertigter Stacks wird im gerade entstehenden »Fraunhofer Hydrogen Lab Görlitz« und im »Fraunhofer Hydrogen Lab Leuna« getestet.

Der Beitrag des Fraunhofer IPT umfasst die Erforschung neuer produktionstechnologischer Lösungsansätze für die Herstellung der Catalyst Coated Membrane (CCM), der Porösen Transport Lage (PTL) sowie der Bipolarplatten. Für die CCM-Herstellung werden Produktionseinrichtungen erforscht und aufgebaut, die einerseits eine Kostenreduktion für die Produktion einer CCM über etablierte Prozessschritte zulassen und andererseits neuartige Produktionsverfahren wie die Membran-Direktbeschichtung ermöglichen. Der Schwerpunkt der Forschungsarbeiten für die PTL und Bipolarplatten liegt in der Entwicklung von Produktionsverfahren für integrierte Komponenten zur Verteilung der Fluide im Inneren des Elektrolyseurs. »Unser Ziel ist es, durch eine produktionsgerechte Gesamtarchitektur eine Kostenreduktion der Komponenten bei gleichzeitig steigender Leistungsfähigkeit zu erreichen«, so Dr.-Ing. Christoph Baum, Geschäftsführer des Fraunhofer IPT.

Das Fraunhofer IPA wird die einzelnen Produktionsmodule der Referenzfabrik, die an den beteiligten Instituten aufgebaut werden, als Digitale Zwillinge, auf Basis des Konzepts der Verwaltungsschale, abbilden und virtuell zu einer kompletten Produktionslinie vernetzen. Dazu baut ein Forschungsteam um Joachim Seidelmann, Leiter des Kompetenzzentrums Digitale Werkzeuge in der Produktion am Fraunhofer IPA, eine standortübergreifende, serviceorientierte Produktions-IT-Plattform auf. Die Grundlage dafür bildet die Cloud-Plattform Fraunhofer Edge Cloud. »Damit der Informationsaustausch zwischen den Produktionsmodulen möglichst reibungslos abläuft und alle Daten über die verteilten Standorte durchgängig erfasst und ausgewertet werden können, planen wir sämtliche Anlagen, die (Teil-)Produkte sowie viele Fertigungshilfsmittel mit einer Verwaltungsschale zu versehen«, sagt Seidelmann. »Dabei liegt die Hauptarbeit in der Entwicklung der spezifischen Teilmodelle der Verwaltungsschale für die Wasserstoffproduktion, welche die Eigenschaften und Merkmale detailliert beschreiben.«

Das Fraunhofer ENAS beschäftigt sich im Großforschungsprojekt mit der Qualifizierung des digitalen Inkjet-Druckverfahrens als CCM-Herstellungsverfahren, um somit eine hochproduktive, industrielle Prozessgeschwindigkeit zu erreichen. Die Catalyst Coated Membrane (CCM) stellt eine zentrale Komponente von Elektrolyseuren dar. Die Projektziele umfassen eine Prozessersparnis um 33 Prozent sowie eine Materialersparnis von 3 Prozent. In Summe besteht das Ziel, die Herstellungskosten für die CCM-Herstellung um 30 Prozent zum heutigen Stand der Technik zu senken. Dr. Ralf Zichner, Abteilungsleiter Printed Functionalities am Fraunhofer ENAS, erklärt: »Mit dem hoch produktiven Einsatz digitaler Inkjet-Drucktechnologie des Fraunhofer ENAS für die CCM-Herstellung entfallen zwei von sechs Prozessschritte im Vergleich zum Stand der Technik.«

Das Fraunhofer IMWS fokussiert sich auf die Charakterisierung von Elektrolyseur-Bauteilen und -Systemen, die eine frühzeitige Identifizierung von möglichen Schwachstellen und Defekten im industriellen Einsatz möglich machen. So sollen Kosten für Testverfahren reduziert, Fehlertoleranzen und Lebensdauer der Produktionselemente optimiert und kürzere Entwicklungszeiten erreicht werden. »Mit den Kompetenzen für hochauflösende Diagnostikverfahren und den Möglichkeiten im Hydrogen Lab Leuna können wir entscheidende Beiträge zur Bewertung und Optimierung von Elektrolysekomponenten leisten«, sagt Dr.-Ing. Sylvia Schattauer, stv. Institutsleiterin des Fraunhofer IMWS.

Details zur Förderung aus dem Wasserstoff-Leitprojekt »H2Giga«

Mit seiner bislang größten Forschungsinitiative zum Thema Energiewende unterstützt das Bundesministerium für Bildung und Forschung (BMBF) Deutschlands Einstieg in die Wasserstoffwirtschaft. Die drei Wasserstoff-Leitprojekte sind das Ergebnis eines Ideenwettbewerbs und bilden einen zentralen Beitrag des BMBF zur Umsetzung der Nationalen Wasserstoffstrategie. Über vier Jahre sollen sie vorhandene Hürden, die den Einstieg Deutschlands in eine Wasserstoffwirtschaft erschweren, aus dem Weg räumen. Dabei geht es um die serienmäßige Herstellung großskaliger Wasser-Elektrolyseure (H2Giga), die Erzeugung von Wasserstoff und Folgeprodukten auf hoher See (H2Mare) sowie Technologien für den Transport von Wasserstoff (TransHyDE). In den Wasserstoff-Leitprojekten arbeiten über 240 Partner aus Wissenschaft und Industrie zusammen. Im Frühjahr sind die Projekte auf Basis unverbindlicher Förder-Inaussichtstellungen gestartet. Insgesamt wird die Förderung über 740 Millionen Euro betragen.

Weitere Informationen zu »H2Giga« und den übrigen Leitprojekten finden Sie hier: https://www.wasserstoff-leitprojekte.de

Die einzelnen Institute kurz vorgestellt

Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU ist Innovationsmotor für Neuerungen im Umfeld der produktions-technischen Forschung und Entwicklung. Rund 690 hochqualifizierte Mitarbeitende an den Standorten Chemnitz, Dresden, Leipzig, Wolfsburg und Zittau/Görlitz erschließen Potenziale für die wettbewerbsfähige Fertigung im Automobil- und Maschinenbau, der Luft- und Raumfahrt, der Medizintechnik, der Elektrotechnik sowie der Feinwerk- und Mikrotechnik. Im Fokus stehen Bauteile, Verfahren, Prozesse sowie komplexe Maschinensysteme – die ganze Fabrik. Ziel ist die flexible, ressourcenschonende Produktion auf Basis erneuerbarer Energien mit neu gedachten Informations- und Visualisierungstechnologien für die Menschen als Erfolgsgaranten in der Fabrik von morgen.

Das Fraunhofer-Institut für Elektronische Nanosysteme ENAS ist der Spezialist und Entwicklungspartner im Bereich Smart Systems und deren Integration für unterschiedlichste Anwendungen. Fraunhofer ENAS entwickelt für und mit seinen Kunden Einzelkomponenten, die entsprechenden Technologien für deren Fertigung, Systemkonzepte und Systemintegrationstechnologien und unterstützt aktiv den Technologietransfer. Egal ob Start-up, KMU oder Großunternehmen, Fraunhofer ENAS bietet Innovationsberatung, begleitet Kundenprojekte von der Idee über den Entwurf, die Technologieentwicklung oder die Umsetzung anhand bestehender Technologien bis zum getesteten Prototypen. Wenn Standardkomponenten den Anforderungen nicht gerecht werden oder an Grenzen stoßen, entwickelt Fraunhofer ENAS eine kundenspezifische Lösung.

Das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) bietet mikrostrukturbasierte Diagnostik und Technologieentwicklung für innovative Werkstoffe, Bauteile und Systeme. Aufbauend auf den Kernkompetenzen in leistungsfähiger Mikrostrukturanalytik und im mikrostrukturbasierten Materialdesign erforscht das Institut Fragen der Funktionalität und des Einsatzverhaltens sowie der Zuverlässigkeit, Sicherheit und Lebensdauer von Werkstoffen, die in unterschiedlichen Markt- und Geschäftsfeldern mit hoher Bedeutung für die gesellschaftliche und wirtschaftliche Entwicklung zur Anwendung kommen. Für seine Partner in der Industrie und für öffentliche Auftraggeber verfolgt das Fraunhofer IMWS das Ziel, zur beschleunigten Entwicklung neuer Werkstoffe beizutragen, Materialeffizienz und Wirtschaftlichkeit zu steigern sowie Ressourcen zu schonen. Damit leistet das Institut einen Beitrag zur Sicherung der Innovationsfähigkeit wichtiger Zukunftsfelder sowie zur Nachhaltigkeit als zentraler Herausforderung des 21. Jahrhunderts.

Das Fraunhofer-Institut für Produktionstechnologie IPT vereint langjähriges Wissen und Erfahrung aus allen Gebieten der Produktionstechnik. In den Bereichen Prozesstechnologie, Produktionsmaschinen, Produktionsqualität und Messtechnik sowie Technologiemanagement bietet das Fraunhofer IPT seinen Kunden und Projektpartnern angewandte Forschung und Entwicklung für die vernetzte, adaptive Produktion. Das Leistungsspektrum des Instituts orientiert sich an den individuellen Aufgaben und Herausforderungen innerhalb bestimmter Branchen, Technologien und Produktbereiche, darunter Automobilbau und -zulieferer, Energie, Life Sciences, Luftfahrt, Maschinen- und Anlagenbau, Optik, Präzisions- und Mikrotechnik sowie Werkzeug- und Formenbau.

Das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, kurz Fraunhofer IPA, ist mit annähernd 1000 Mitarbeiterinnen und Mitarbeitern eines der größten Institute der Fraunhofer-Gesellschaft. Der gesamte Haushalt beträgt über 74 Millionen Euro. Organisatorische und technologische Aufgaben aus der Produktion sind Forschungsschwerpunkte des Instituts. Methoden, Komponenten und Geräte bis hin zu kompletten Maschinen und Anlagen werden entwickelt, erprobt und umgesetzt. 15 Fachabteilungen arbeiten interdisziplinär, koordiniert durch 6 Geschäftsfelder, vor allem mit den Branchen Automotive, Maschinen- und Anlagenbau, Elektronik und Mikrosystemtechnik, Energie, Medizin- und Biotechnik sowie Prozessindustrie zusammen. An der wirtschaftlichen Produktion nachhaltiger und personalisierter Produkte orientiert das Fraunhofer IPA seine Forschung.

Letzte Änderung:

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme