Wasserstoff gilt als Energieträger der Zukunft. Sauber, nachhaltig sowie leicht speicher- und transportierbar bietet er als Alternative zu fossilen Energieträgern das Potential, die Energiewende voranzubringen, eine stabile Energieversorgung zu sichern und einen bedeutenden Beitrag zum Klimaschutz zu leisten. Das Fraunhofer ENAS unterstützt als etablierter Forschungs- und Entwicklungspartner diesen Zukunftspfad mit der Entwicklung und Herstellung modernster Wasserstoff-Technologien.

Wasserstoff gilt als Schlüssel zu einer ressourcenschonenden, sauberen Energie. Er entsteht, indem Wasser mithilfe von Energie in seine Bestandteile Wasserstoff und Sauerstoff gespalten wird. Werden für diesen auch als Elektrolyse bezeichneten Prozess erneuerbare Energie genutzt, wie zum Beispiel Strom aus Windkraftanlagen, entsteht sogenannter grüner und damit klimafreundlicher Wasserstoff, dessen Nutzung keine schädlichen CO2-Emissionen verursacht.

Um Wasserstoff in Deutschland, Europa und weltweit verfügbar zu machen und als Energiequelle zu nutzen, braucht es wirkungsvolle Elektrolyseure sowie effiziente Brennstoffzellen, die den gewonnenen Wasserstoff in einem Rückwandlungsprozess in elektrische Energie und Wärme umwandeln. Mit der Forschung und Entwicklung an innovativen Schlüsselkomponenten für Elektrolyseure, Brennstoffzellen und Wasserstoff-Sensorkonzepten trägt das Fraunhofer ENAS dazu bei, den Weg hin zur grünen Energie erfolgreich zu ebnen.

Gedruckte Funktionalität: Neuartige Katalysator-Tinten des Fraunhofer ENAS sorgen für mehr Effizienz bei der Herstellung von Wasserstoff-Systemen

Wesentliche Kernelemente von Elektrolyseuren und Brennstoffzellen sind in Zellen angeordnete und zu Stacks gestapelte Wandlungskomponenten. Zu diesen gehört die sogenannte katalysatorbeschichtete Membran (Catalyst Coated Membrane, CCM), die gemeinsam mit weiteren Bausteinen, wie Sub-Gaskets, Gas Diffusion-Layer beziehungsweise Porous Transport-Layer, zur Membran-Elektroden-Einheit (Membrane Electrode Assembly, MEA) zusammengesetzt ist. Die jeweilige Zelle wird mit zwei Bipolarplatten abgeschlossen.

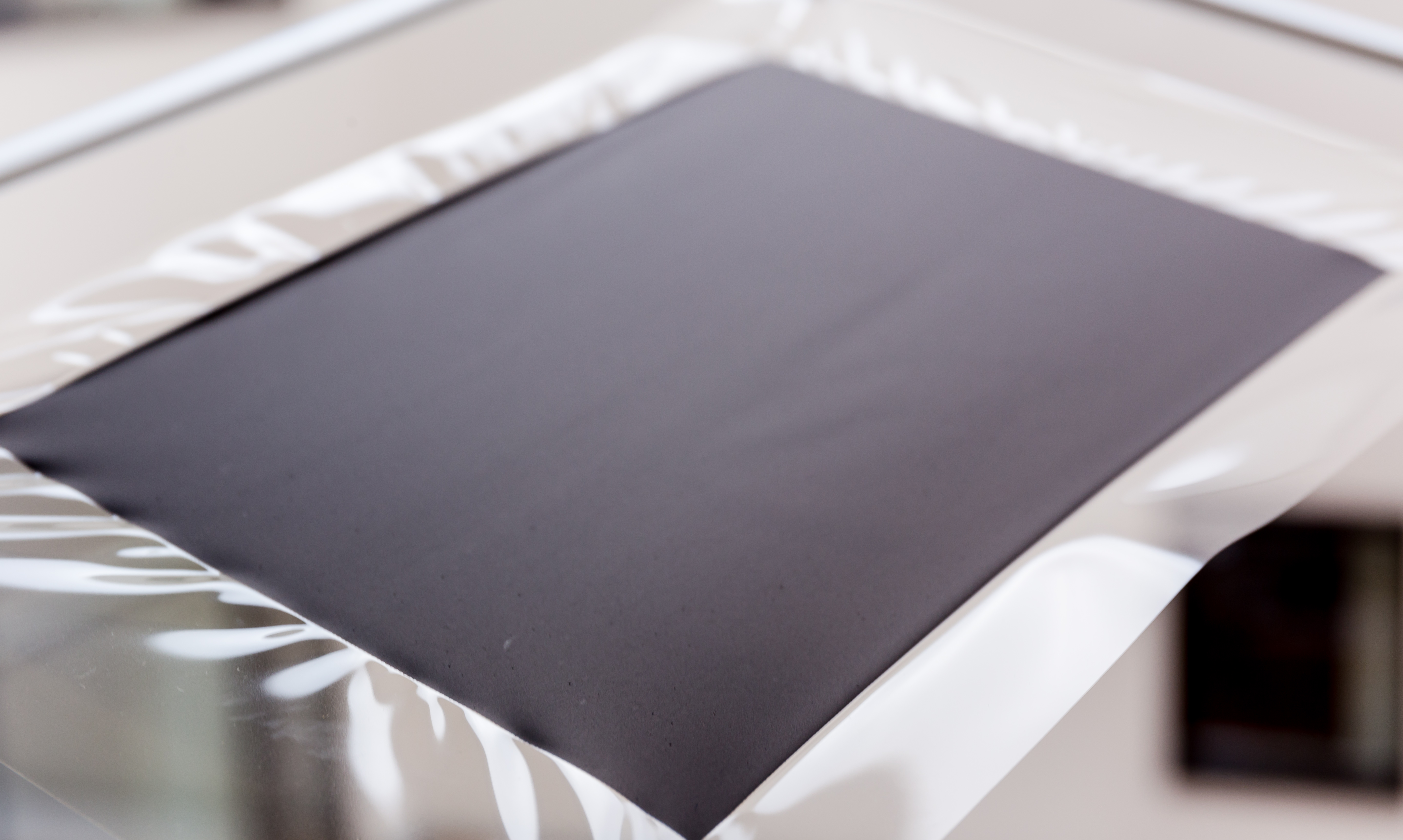

Wird die Membran eines späteren Elektrolyseurs mit den katalysator- und edelmetallhaltigen Funktionsschichten Platin (Kathode) und Iridiumdioxid (Anode) überzogen, ist sie in der Lage, eine kontrollierte elektrochemische Reaktion zu ermöglichen, so dass durch Anlegen eines elektrischen Stroms Wasser in seine Bestandteile Wasserstoff und Sauerstoff aufgespalten werden kann.

Um die Herstellung von CCM-Membranen und MEAs zu revolutionieren, entwickeln Forschende des Fraunhofer ENAS nach einer weltweit einzigartigen Rezeptur neuartige platin- und iridiumhaltige Katalysator-Tinten. »Diese katalytischen Tinten macht einzigartig, dass sie in einem einzigen Prozessschritt mittels des Inkjet-Drucks direkt und berührungslos auf die Membran aufgedruckt werden können und die Beschichtung damit in kürzester Zeit erfolgen kann. Auf diese Weise werden zeit- und ressourcenintensive Prozesse, die bei etablierten Beschichtungsverfahren, wie ›Slot Die‹ und ›Rakel‹, für die aufwändige Übertragung der gedruckten Anoden- und Kathoden-Technologien auf die Membran mithilfe eines Zwischensubstrats, der sogenannten Decal-Folie, erfolgen, deutlich verkürzt«, erklärt Prof. Dr. Ralf Zichner, Leiter der Abteilung »Printed Functionalities« am Fraunhofer ENAS.

Ein besonderes Augenmerk bei der Entwicklung der Tinten lag auf der Gewährleistung ihrer Druckfähigkeit: So ist es gelungen, der Tinte trotz der enthaltenen Edelmetall-Nanopartikel Platin beziehungsweise Iridiumdioxid eine niederviskose, das heißt wasserähnliche, Konsistenz zu verleihen. Das macht sie zum idealen Kandidaten für das Inkjet-Druckverfahren. Ergänzt durch die Art der Aufbringung der Tinte auf die Membran, die Tropfen für Tropfen erfolgt, wird zudem ein äußerst präzises Druckergebnis erreicht, was dazu führt, dass die Membran exakt und gleichmäßig mit der reaktiven Funktionsschicht versehen werden kann. »Dadurch wird nicht nur jeder Tropfen Tinte effizient genutzt, sondern auch der Recycling-Prozess nicht genutzter Beschichtungsbereiche entfällt. Außerdem können wir die Katalysatorbeladung, das heißt die Beladung der elektrochemisch aktiven Oberfläche mit edelmetallbasierten Nanopartikeln, individuell und flexibel variieren«, so der Wissenschaftler.

Die Kombination aus Inkjet-Druckverfahren und der in Chemnitz entwickelten funktionalen Tinten bietet Herstellern von CCM und MEA Zeit- und Kostenvorteile: Durch den materialschonenden Umgang mit den kostenintensiven Katalysator-Materialien Platin und Iridiumdioxid kann effizient mit Ressourcen gewirtschaftet und schon während des Herstellungsprozesses dem Thema Umweltschutz Rechnung getragen werden.

»Auf diese Weise können CCM und MEA fit für die Fertigung in großen Stückzahlen gemacht werden und Herstellungskosten könnten damit um bis zu 30 Prozent reduziert werden«, fasst Prof. Dr. Ralf Zichner die Vorteile zusammen.

Gemeinsam modernste Wasserstoff-Technologien gestalten: Ihr Partner für katalytische Inkjet-Tinten

Das Fraunhofer ENAS ist Ihr Partner für katalytische und für den Inkjet-Druck kompatible Tinten und bietet seinen Kunden einzigartige Tinten-Rezepturen zur Herstellung dieser funktionalen Materialien an. Die Tinten eignen sich für den Direktdruck der Katalysatorschichten auf das Membranmaterial. Bei Bedarf unterstützt das Institut bei der Optimierung der Inkjet-Druckprozesse und stellt die benötigten Druck-Parameter für den Inkjet-Druck entsprechend der katalytischen Tinten zur Verfügung.

Die Inkjet-Tinten des Fraunhofer ENAS basieren auf Platin- und Iridium-Katalysatoren und sind für die Herstellung von CCM-Membranen und MEAs für den Einsatz in PEM-Brennstoff- und PEM-Elektrolysezellen (Polymer-Elektrolyt-Membran, PEM) entwickelt.

Profitieren Sie dabei von folgenden Vorteilen der Inkjet-Tinten auf Basis der Fraunhofer-Rezeptur:

- Anwendungs- und kundenspezifische Anpassung der Beladung (Platin und Iridiumdioxid) der Tinten

- Kostengünstige Herstellung von CCMs/MEAs

- Direktbeschichtung auf der Membran

- Verzicht auf zeit- und ressourcenintensive Decal-Prozessschritte

- Möglichkeit zur Herstellung von Gradientenschichten

- Prototyping bis Massenproduktion

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme