Interview

»Detektiv-Arbeit«: Auf Spurensuche nach schadhaften, mikrotechnologischen Strukturen

Hochmoderne Bildgebungsverfahren radiologischer Untersuchungsmethoden sind in der heutigen medizinischen Diagnostik unverzichtbar. Sie öffnen ein Fenster in den menschlichen Körper und machen innere Knochen- oder Gewebestrukturen sichtbar, um Krankheiten aufzuspüren. Ähnlich wie in der Medizin, begeben sich auch Forschende regelmäßig auf Spurensuche und greifen dabei ebenfalls auf bildgestützte diagnostische Verfahren aus der Radiologie zurück: Indem sie Mikrotechnologien mittels Röntgenstrahlung vollständig »durchleuchten«, können sie verborgene Geheimnisse, die versteckt unter der Oberfläche liegen, ans Licht bringen. Am Fraunhofer ENAS setzt Elke Noack das zerstörungsfreie Verfahren ein, um elektronische Bauteile mit höchster Präzision zu prüfen und so Defekte aufzudecken. Im Interview beantwortet die Röntgen-Spezialistin, wie Kunden und Partner von dieser Expertise profitieren können.

Liebe Frau Noack, in Ihrem beruflichen Alltag spielt das Thema Röntgen eine große Rolle. Warum bedienen sich Wissenschaftlerinnen und Wissenschaftler dieser Untersuchungsmethode?

Mikrotechnologische Module und Systeme sind äußerst komplex aufgebaut. Kommt es zu Funktionsstörungen und Ausfällen, müssen die Ursachen identifiziert werden. Hierfür setzen wir am Fraunhofer ENAS die Röntgen-Computertomografie (Röntgen-CT) ein. Dieses zerstörungsfreie Untersuchungsverfahren ermöglicht die ganzheitliche Inspektion von elektronischen Bauteilen und Baugruppen. So können wir Schwachstellen und Mängel ausfindig machen, die auf den ersten Blick und vor allem von außen nicht erkennbar sind.

Aus der medizinischen Diagnostik sind die typischen kontrastreichen »Schwarz-Weiß«-Aufnahmen innerer Körperstrukturen bekannt. Werden in der Wissenschaft Röntgen- und CT-Bilder auf gleiche Weise erzeugt?

In der Medizin wird die radiologische Bildgebung eingesetzt, um beispielsweise Verletzungen, wie Knochenbrüche, zu visualisieren. So lassen sich auftretende Symptome eindeutig Erkrankungen zuordnen. Auch in der Forschung setzen wir Röntgenstrahlung ein, um in das Innere von Bauteilen zu blicken und symptomatische Ausfallerscheinungen konkreten Mängeln zuzuordnen.

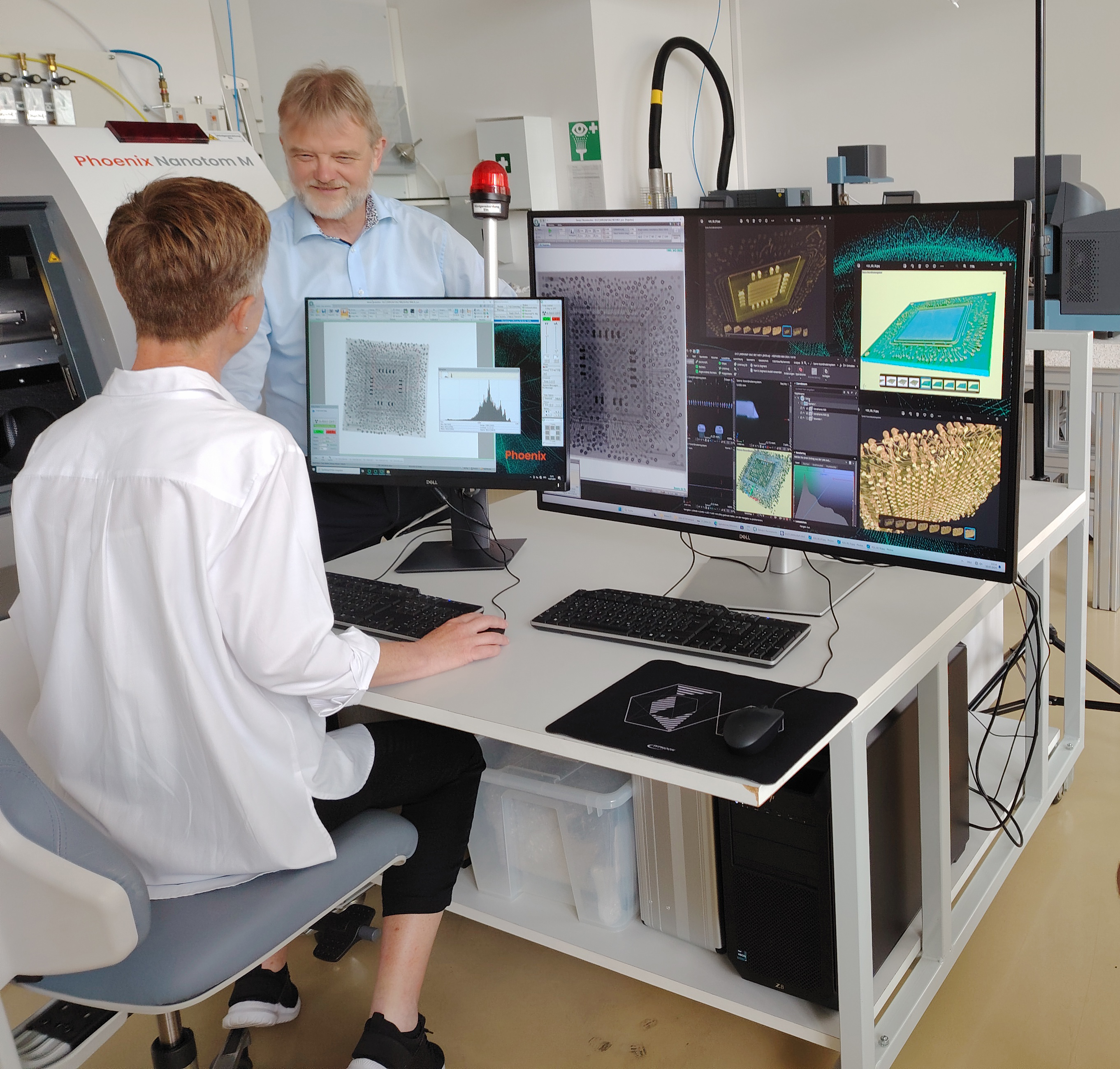

Um elektronische und mikroelektronische Baugruppen und Module, aber auch Werkstoffe und Verbundmaterialien, auf Schwachstellen hin zu untersuchen, bedienen wir uns am Fraunhofer ENAS des Röntgen-CTs. Mit diesem sind wir in der Lage, ein hochaufgelöstes Volumenbild des Objekts – zum Beispiel von Bauteilen aus dem Automobilbereich, der Luft- und Raumfahrt oder der Elektromobilität – in 3D zu erzeugen. Anders als in der Human- und Veterinärmedizin, bei der der Patient oder die Patientin in der CT-Anlage in seiner Ruheposition durchleuchtet und die Signale von umliegend angeordneten Detektoren erfasst werden, bewegt sich bei industriellen und wissenschaftlichen Röntgen-CTs das Bauteil um seine eigene Achse vor der Röntgenröhre.

Der Prüfling rotiert hierzu im Röntgenprüfsystem um 360° und wird dabei von der Röntgenstrahlung durchleuchtet. Aus bis zu 3.000 automatisch generierten einzelnen röntgenografischen Durchstrahlungsbildern wird ein Volumendatensatz berechnet. Softwaregestützt entsteht aus diesem Datensatz ein hochaufgelöstes dreidimensionales und realistisches Abbild des zu untersuchenden Objekts. Dieses 3D-Bild offenbart uns die inneren Strukturen des Bauteils mit einer bis zu 300-fachen geometrischen Vergrößerung und einer hohen Auflösung von bis zu 0,3 Mikrometern.

Das Erzeugen von einzelnen digitalen und detaillierten Schnittbildern aus dieser Volumenaufnahme ermöglicht es uns anschließend, das Innere des Bauteils Mikrometer für Mikrometer präzise zu betrachten – vergleichbar mit den typischen »Schwarz-Weiß«-Aufnahmen der medizinischen CT-Diagnostik.

Wie lassen sich dank der 3D- und Schnittbild-Aufnahmen Mängel und Defekte an mikrotechnologischen Bauteilen und Baugruppen aufspüren?

Indem wir das Bauteil in allen drei Raumrichtungen begutachten, wird es möglich, uns ein umfassendes Bild des Objekts mit seiner gesamten inneren Beschaffenheit und seines Zustands zu machen. Eventuelle und vor allem versteckte Schäden können so detektiert werden und lassen sich in ihrer Geometrie und exakten Lage bestimmen. Das ist echte »Detektiv-Arbeit«. Beispielsweise finden wir auf diese Weise heraus, ob Risse in Lötstellen vorliegen, Bonddrähte defekt oder Materialien bzw. Materialverbünde fehlerhaft sind. Wir sehen in den Aufnahmen außerdem, ob Lufteinschlüsse oder Verunreinigungen vorhanden sind, die langfristig Defekte verursachen können.

Wenn wir zudem von vornherein wissen, wie sich Defekte bemerkbar machen, also die spezifischen Symptome kennen, können wir diese Information in unsere Analysen einfließen lassen und für diese Mängel typische Schwachstellen genauer unter die Lupe nehmen. Gibt es beispielsweise Hinweise darauf, dass die Stromversorgung unterbrochen ist, wissen wir, dass die stromführenden Pfade einer genaueren Betrachtung bedürfen. Das grenzt die Fehler- und Schadensanalyse ein.

Das Fraunhofer ENAS bietet industriellen Anwendern Röntgen-CTs als Untersuchungs-Dienstleistung für die Zustands- und Schadensanalyse ihrer Baugruppen und Module an. Welche Chancen ergeben sich damit für Kunden?

Eine Fehler- und Schadensprüfung ist im Design- und Entwicklungsprozess neuer Produkte unentbehrlich. Mit ihr lassen sich Schwachstellen identifizieren, noch bevor das Bauteil in die Serienfertigung überführt wird und Gefährdungen durch Ausfälle in der späteren Anwendung entstehen. Wir unterstützen unsere Kunden mit unseren Prüfungen auf dem Weg zu einer »Null-Fehler«-Strategie, um eine äußerst hohe Zuverlässigkeit durch einwandfreie elektronische Bauteile jederzeit sicherzustellen.

Durch sich anschließende thermo-mechanische Stresstests, bei denen wir die Prüflinge extremen Temperaturen, Feuchte, Vibrationen, Zug oder Druck aussetzen, können wir zudem prüfen, ob ein identifizierter Riss unter Belastung kritisch wird – sich also zum Beispiel ausbreitet oder nicht.

Mithilfe des Röntgen-CTs können neben der Analyse von Fehlern aber auch Aussagen über die Eignung, wie etwa von neuen Materialien oder Materialverbünden für neue technologische Innovationen, getroffen werden. Wenn wir zum Beispiel Auffälligkeiten wie Poren, delaminierte Bereiche oder weitere abweichende Merkmale im Verbund feststellen, können möglicherweise geforderte Eigenschaften des Verbundmaterials nicht mehr gewährleistet werden, die jedoch für die spätere Anwendung elementar sind.

Eine weitere Besonderheit ist, dass uns das Röntgen-CT hilft, numerische Modelle für sogenannte »digitale Zwillinge« als exakte virtuelle Abbilder realer, physischer Bauteile zu erstellen. Weiterentwicklungen und Fehlerkorrekturen können wir dann direkt am »digitalen Zwilling« simulieren, bevor neue Varianten des Produkts hergestellt werden. Für den Kunden bedeutet dieser digitale Prozess eine enorme Zeit- und Kostenersparnis in der Entwicklung neuer Produkte.

Vielen Dank, Frau Noack, dass Sie mit uns gesprochen haben und uns Einblicke in die zerstörungsfreie Prüfung elektronischer Bauteile gewährt haben.

Haben wir Ihr Interesse geweckt und wollen Sie von unserer mehr als 15-jährigen Expertise im Bereich der zerstörungsfreien Inspektion von elektronischen Bauteilen, Baugruppen, Modulen oder Werkstoffen profitieren? Dann sprechen Sie uns gern an.

Letzte Änderung:

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme