Automatisches AFM (Rasterkraftmikoskop)

Bruker InsightCAP

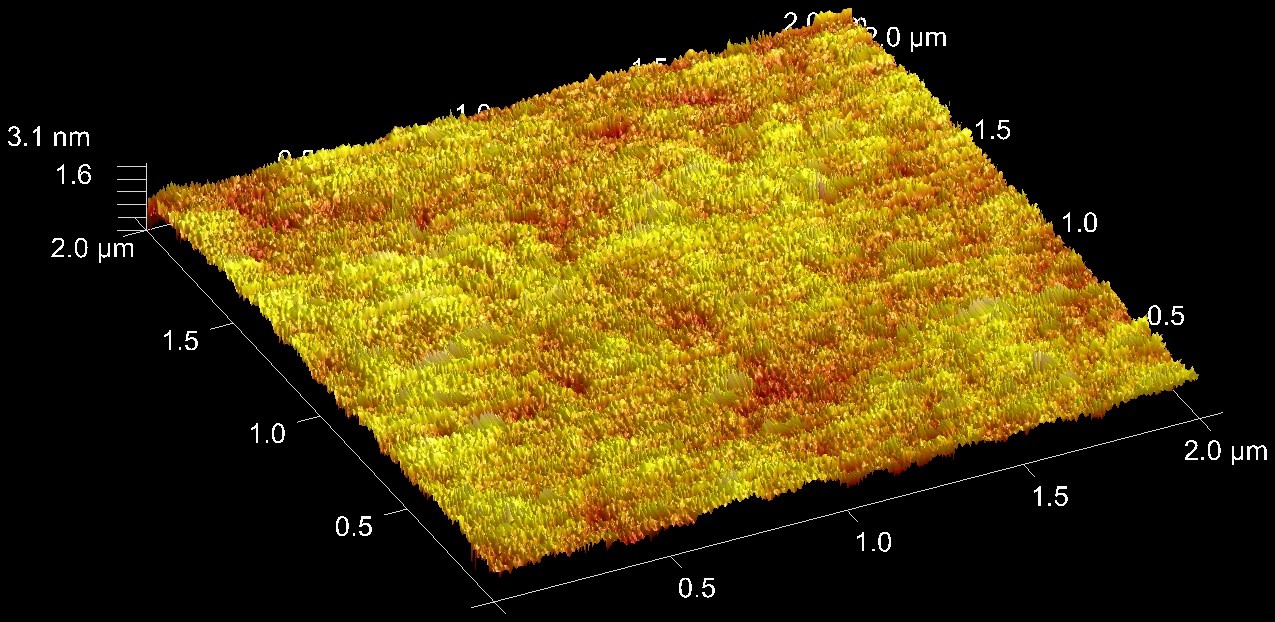

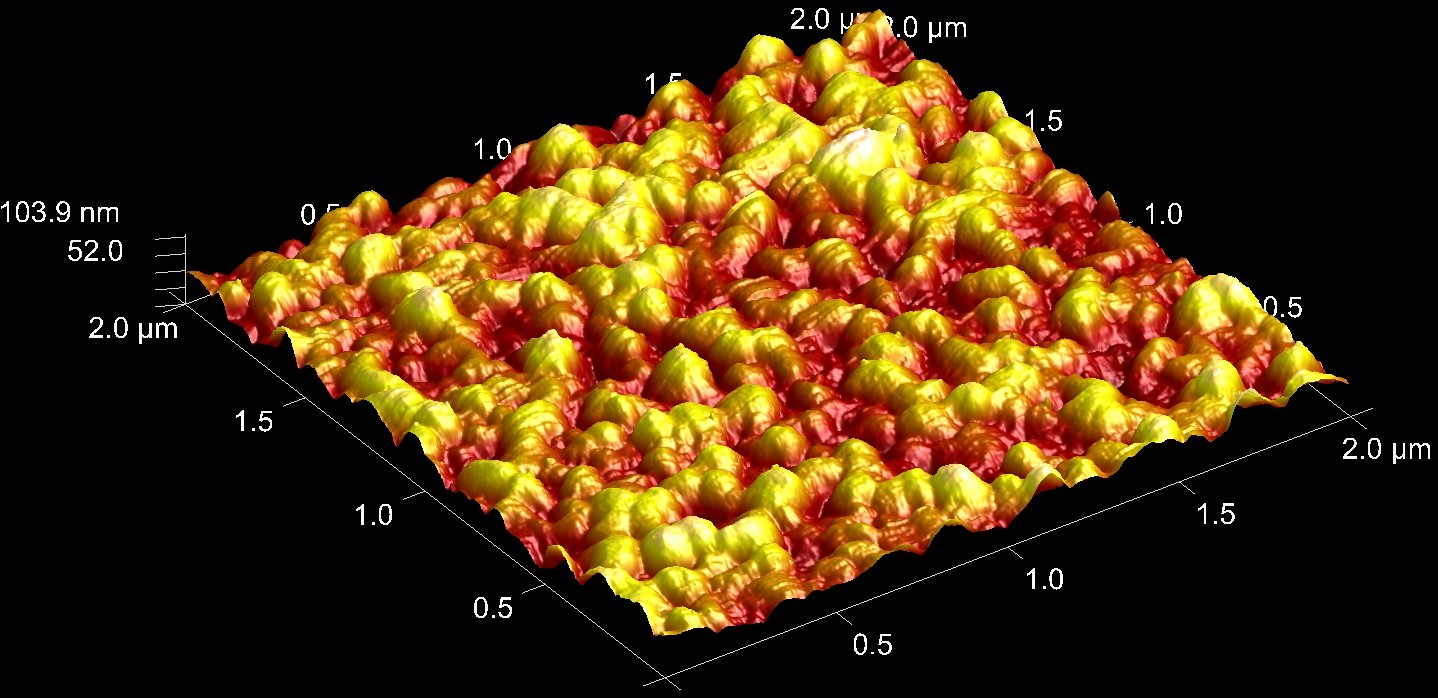

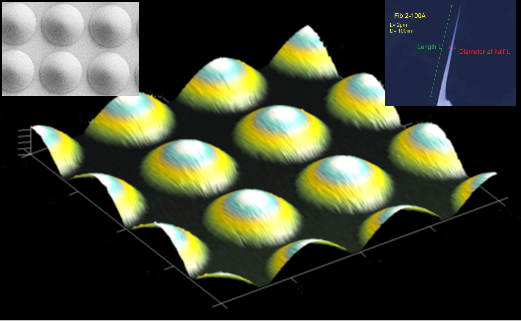

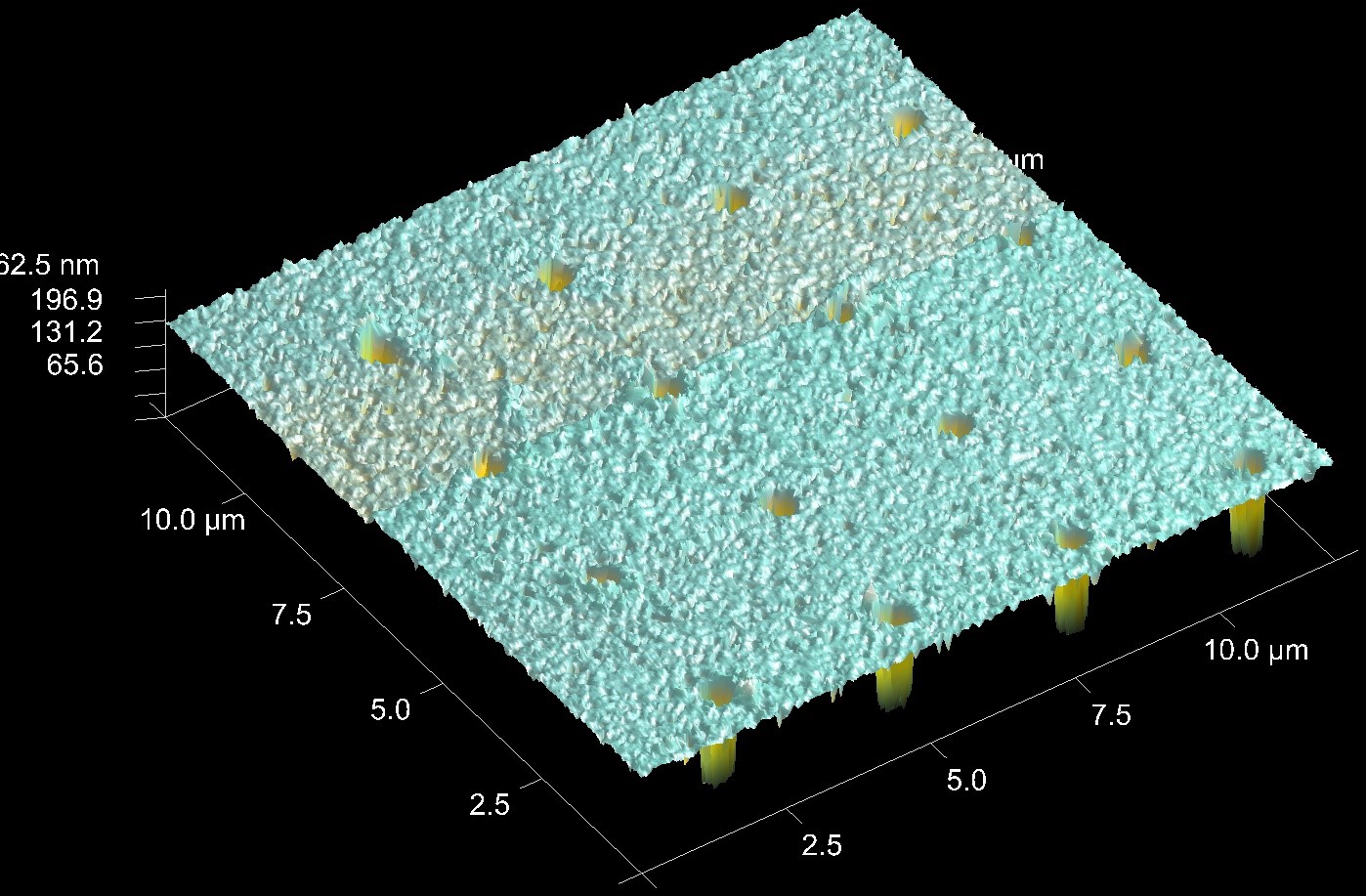

Mittels AFM können Oberflächenstrukturen und -eigenschaften im nm- und sub-nm-Bereich abgebildet werden.

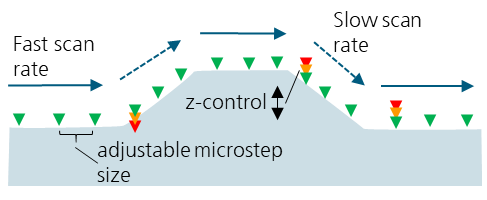

In einem Rasterkraftmikroskop ist im Allgemeinen eine mikroskopische Spitze mit einem Spitzenradius von ~10-50 nm an einer Balkenfeder (Cantilever) befestigt. Wird die Spitze der zu untersuchenden Oberfläche angenähert, kommt es zu einer attraktiven oder repulsiven Wechselwirkung zwischen Oberfläche und Spitze. Die Kraft wird über die Spitze auf den Cantilever übertragen und bewirkt eine Auslenkung des Cantilever. Mittels Piezokristallen kann die Spitze in alle drei Raumrichtungen bewegt werden und dies macht ein rasterförmiges Abtasten von Oberflächen möglich.

Das Bruker InsightCAP ist ein vollautomatisches AFM. Dies ermöglicht einen hohen Messdurchsatz, statistische Prozesskontrolle sowie eine umfangreiche Analyse von Fertigungslosen.

Folgende Features zeichnen das InsightCAP aus:

- Automatisches Messsystem für 4’’, 6’’ und 8’’ Wafer

- Rezeptbasierte automatische Messungen. Diese beinhalten eine Markenerkennung, die Messung selbst und auch eine automatisierte Auswertung.

- Hohe Genauigkeit und Wiederholbarkeit

- Spitzenmanagement / Qualifikationssystem integriert. Dies ermöglicht eine ständige Kontrolle über den Zustand der Messspitze, auch bei hohem Messumfang.

- Große Varianz an Spitzen und Messmethoden ermöglichen einen großen Anwendungsbereich

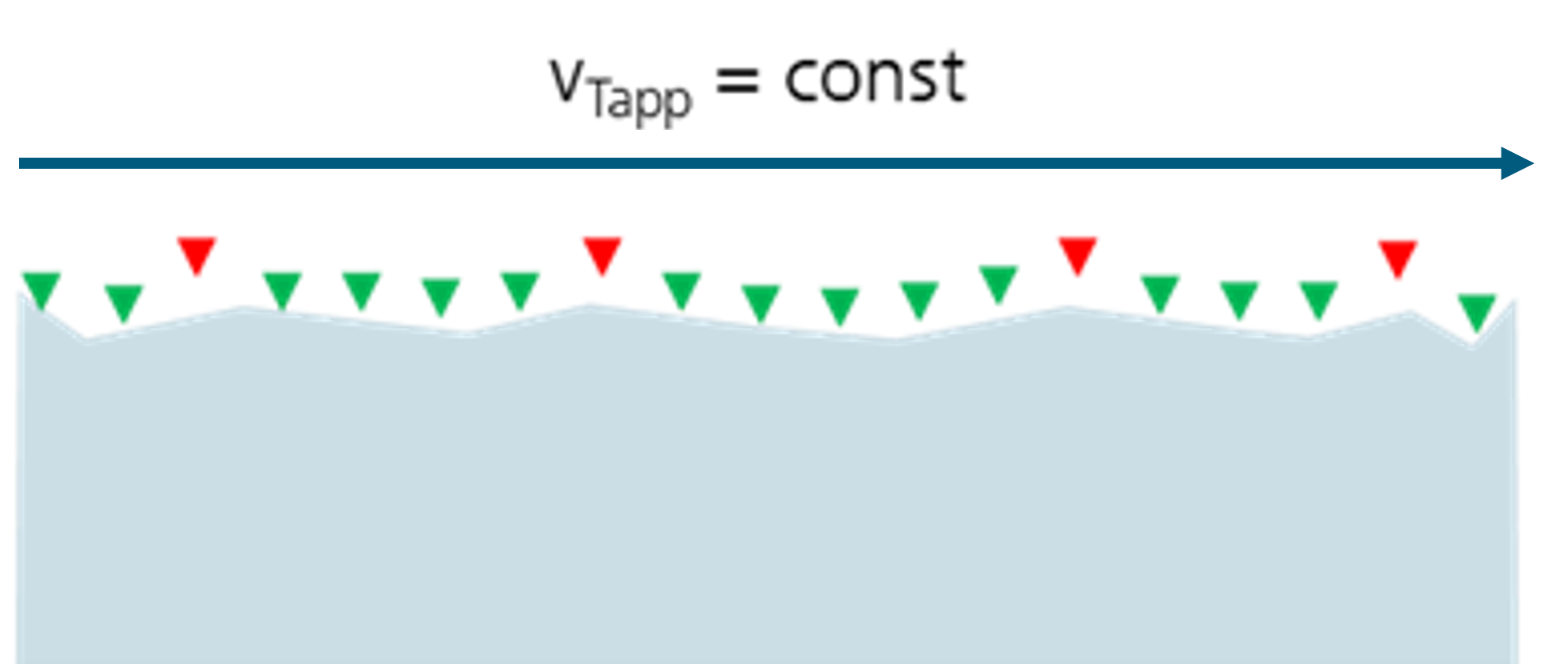

- Tapping Mode

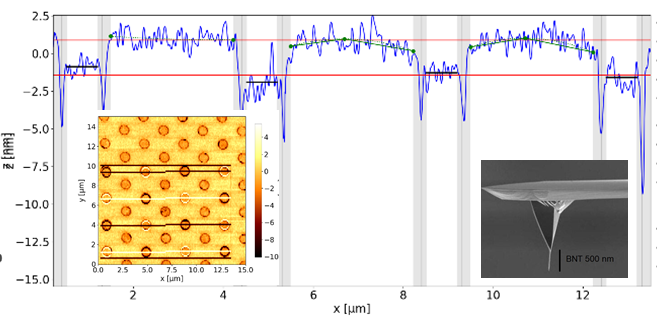

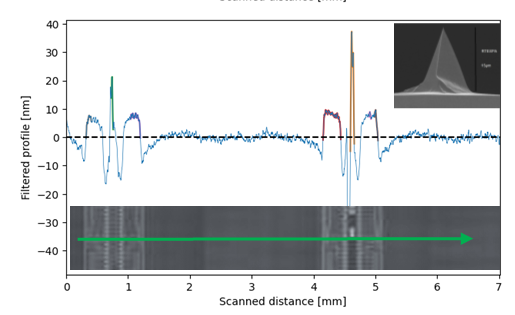

- Profiling

- Topography Mode

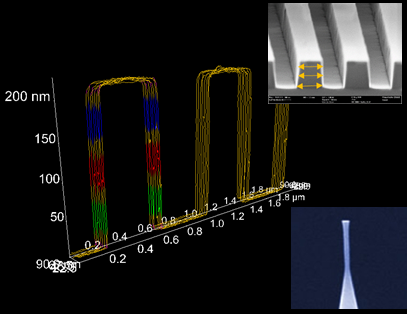

- Critical Dimension (CD)

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme