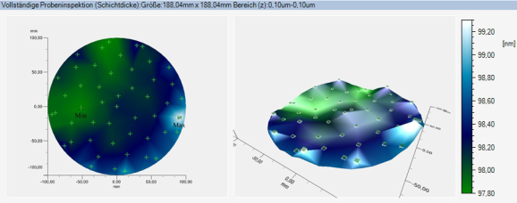

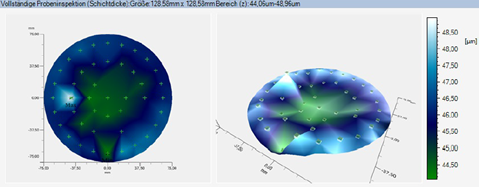

Die genaue Bestimmung der Wafergeometrie ist für viele Prozesse und Anwendungen essentiell. Ob beim chemisch-mechanischen Polieren oder beim nasschemischen Strukturieren, exakte und aussagekräftige Messungen erhöhen die Prozessstabilität und dienen ebenso der Qualitätssicherung. Dazu wird, je nach Applikation und Bearbeitungsschritt, die Wafergeometrie anhand verschiedener Parameter definiert:

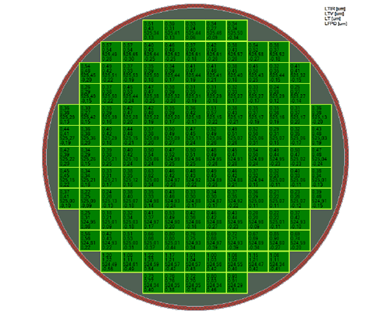

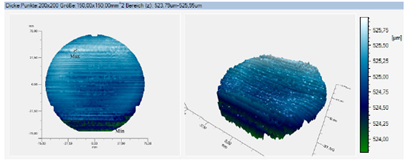

- Wafer-/Substratdicke, Dickenvariation (TTV), Durchbiegung (BOW), Verwölbung (WARP)

- Rauheit nach DIN ISO Normen

- Ebenheit, Koplanarität

- Membrandicken

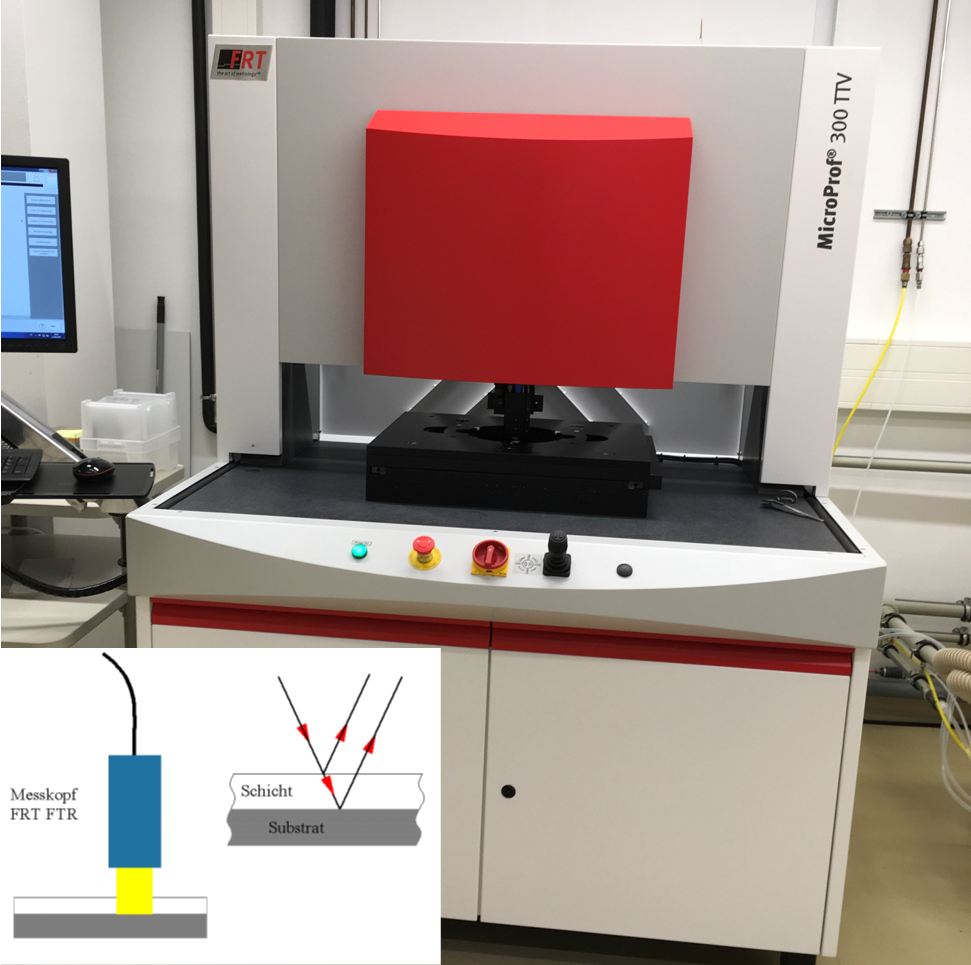

- Schicht- und Schichtstapeldicken

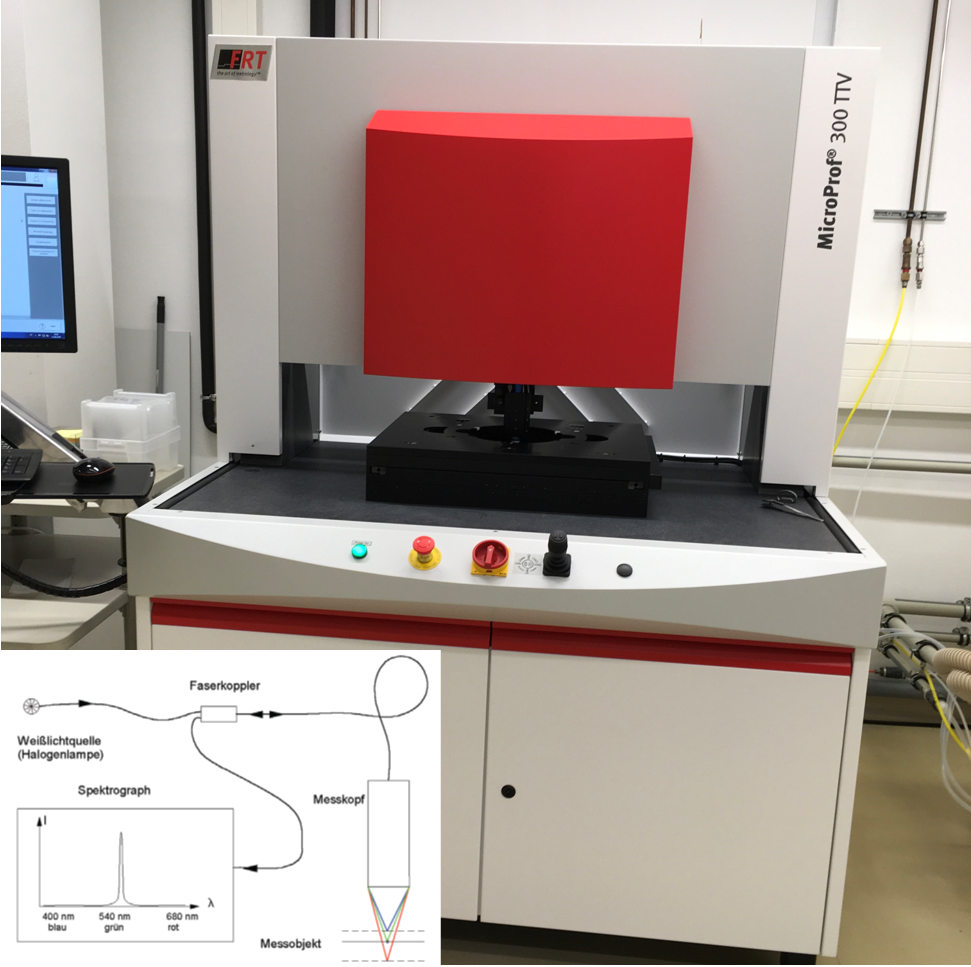

Es gibt zwei Hauptmethoden zur Bewertung dieser Parameter: optisch und taktil. Die Wahl der Methode hängt von der Art der Probe und den zu messenden Parametern ab und erfolgt in Absprache mit dem Kunden.

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme