Die Lebensdauer- und Stresstests stellen eine essentielle Methode zur quantitativen und qualitativen Zuverlässigkeitsbewertung von Komponenten und Systemen dar. Zum einen ermöglichen die experimentellen Tests eine statistische Bewertung des Bauteilausfalls unter den vordefinierten Bedingungen, zum anderen ermöglichen sie die Ermittlung der Fehlermechanismen und Schädigungsbereiche innerhalb der Schadensanalyse. Damit ist es beispielsweise im Rahmen einer Technologie- bzw. Produktqualifizierung möglich, Aussagen über die Eignung einer konkreten Technologie (einschließlich der verwendeten Prozessparameter sowie Materialien) zu treffen bzw. die Einhaltung der geforderten Spezifikationen eines Produktes nachzuweisen.

Am Fraunhofer ENAS werden zahlreiche Lebensdauertests angeboten. Dazu gehören:

1. Mechanische Tests:

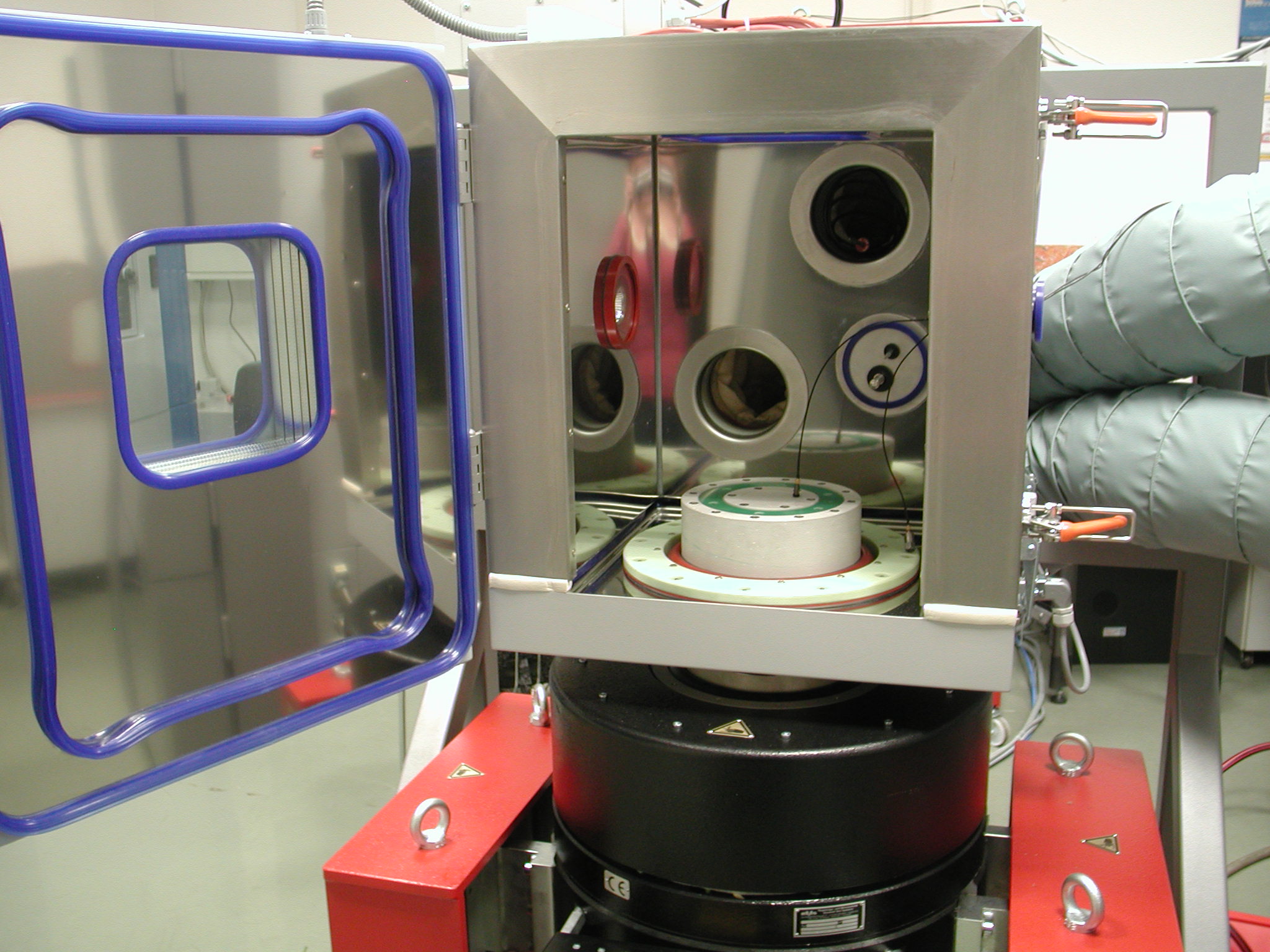

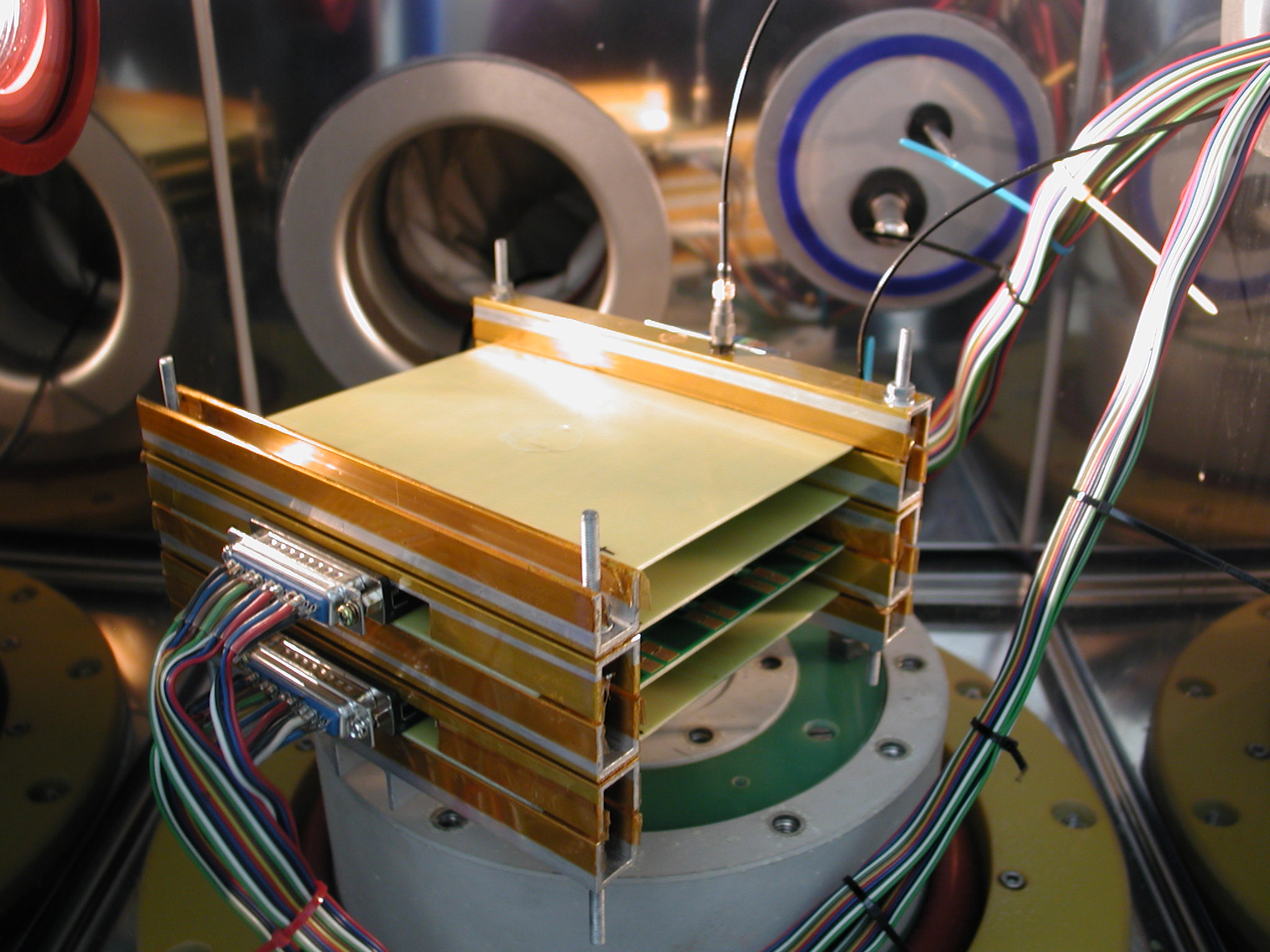

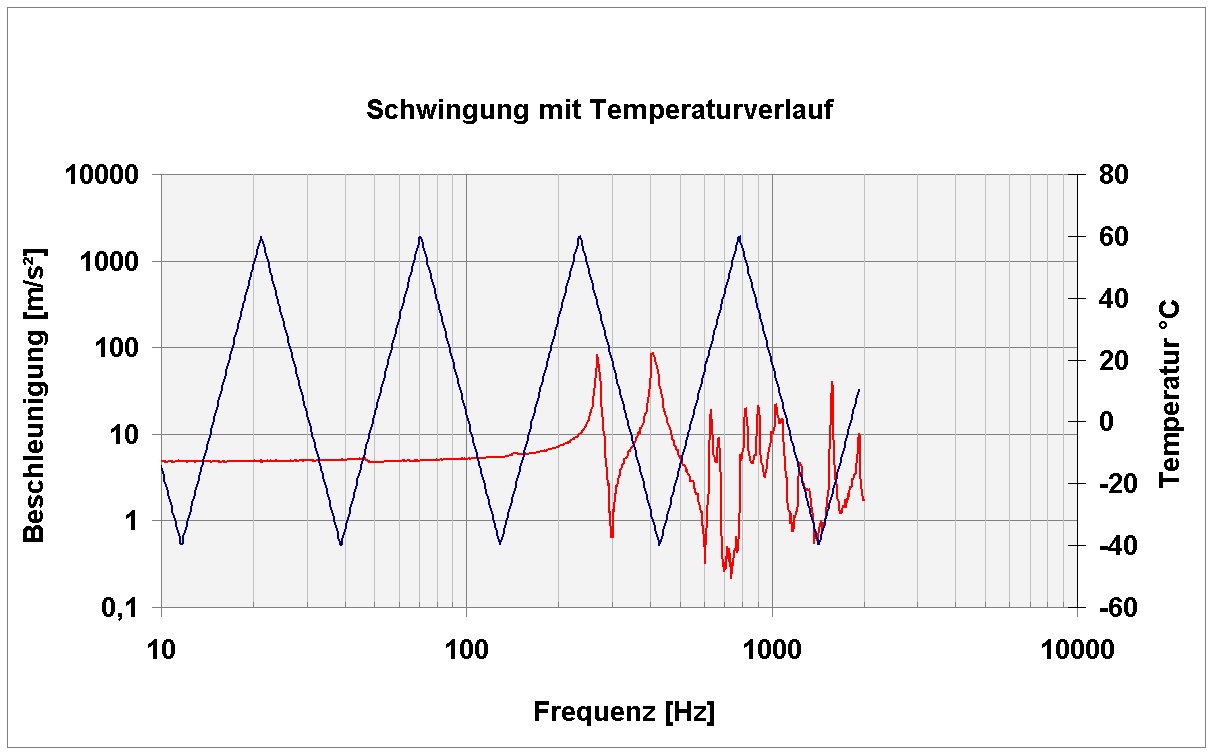

- Vibrationstest

- Mechanische Schocktests

2. Auslagerungen unter verschiedenen Umgebungsbedingungen:

- Feuchteauslagerung

- Hochtemperaturauslagerung

- UV-Auslagerung (Fluoreszenzalterung)

3. Temperaturwechseltests:

- Temperaturwechsel und -schock

- Power Cycling

- Langzeit-/Dauertests

4. Zuverlässigkeitstests unter kombinierter Belastung

5. Elektrische und elektromagnetische Funktionsmessungen:

- Monitoring von elektrischen Größen (mittlere Frequenz)

- Hochfrequenzmessung

Alle Tests können sowohl einzeln als Dienstleistung als auch in Kombination mit umfangreichen Fehleranalysen bzw. Simulationstechniken angeboten werden, um die zugrundeliegende Fehlerphysik tiefgründig untersuchen zu können. Darüber hinaus können je nach Beschaffenheit und Funktion der Proben während der Lebensdauer- und Stresstests elektrische Messwerte (z.B. elektrischer Widerstand, Kapazität) überwacht werden. Dies kann entweder als Ex-situ-Messung in definierten Intervallen oder kontinuierlich als In-situ-Messung realisiert werden, wozu diverse Messsysteme und Eventdetektoren zur Verfügung stehen.

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme