Die ständig wachsenden Anforderungen an die Qualität intelligenter Mikrosysteme aus den verschiedensten Bereichen wie Transport, Kommunikation, Energie, Fertigung sowie Sicherheit beinhalten vor allem Aspekte der Zuverlässigkeit, Robustheit und Nachhaltigkeit. Dabei werden zukünftige Smart Mobility, Smart Energy und Smart Manufacturing Lösungen zunehmend von höherer Integration und Leistungsdichte für Energieeffizienz und Signalintegrität geprägt. Bedingt durch die höhere Systemintegration wird optimales funktionales, mechanisches, elektrisches und thermisches Design zum Schlüssel für wettbewerbsfähige Produkte.

Das Fraunhofer ENAS entwickelt Methoden für ein komplexes Design for Reliability (DfR). Dies dient der Unterstützung von Entwicklungsprozessen, der Abschätzung von Beanspruchungen in Bauteilen und Komponenten sowie der Prognose von Produktlebensdauern.

Die Bewertung und Optimierung der Zuverlässigkeit erfordert ebenfalls eine enge Zusammenarbeit zwischen theoretischer Modellierung, numerischer Berechnung und experimenteller Validierung. Die folgenden Modellierungs- und Simulationsmethoden werden im Fraunhofer ENAS genutzt und gezielt weiterentwickelt:

- Materialmodellgenerierung

Einer exakten Beschreibung des Materialverhaltens unter dem Aspekt fortschreitender Miniaturisierung kommt eine wesentliche Bedeutung zu. Adäquate Materialmodelle für den Mikrobereich werden daher kontinuierlich entwickelt und verbessert.

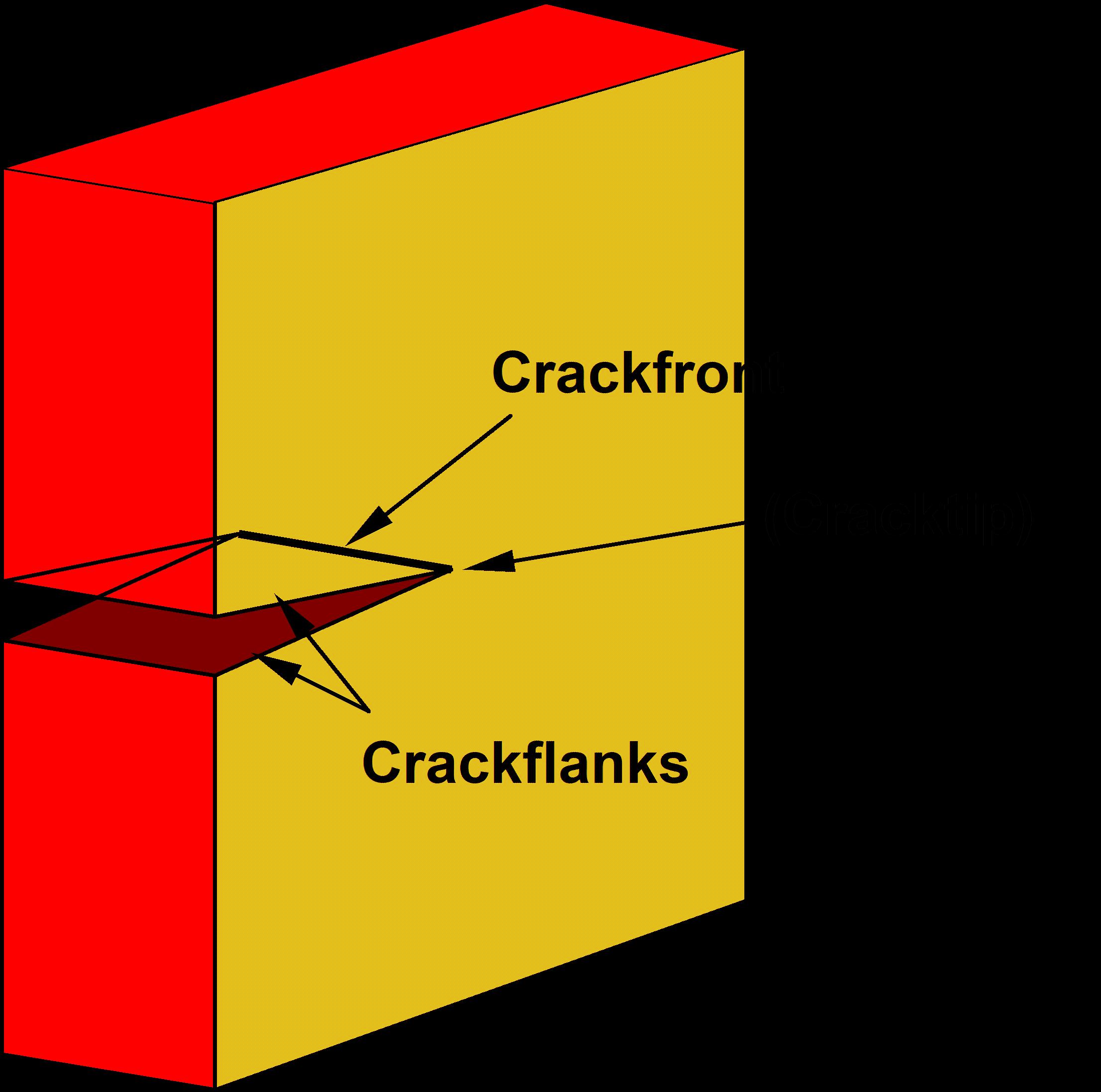

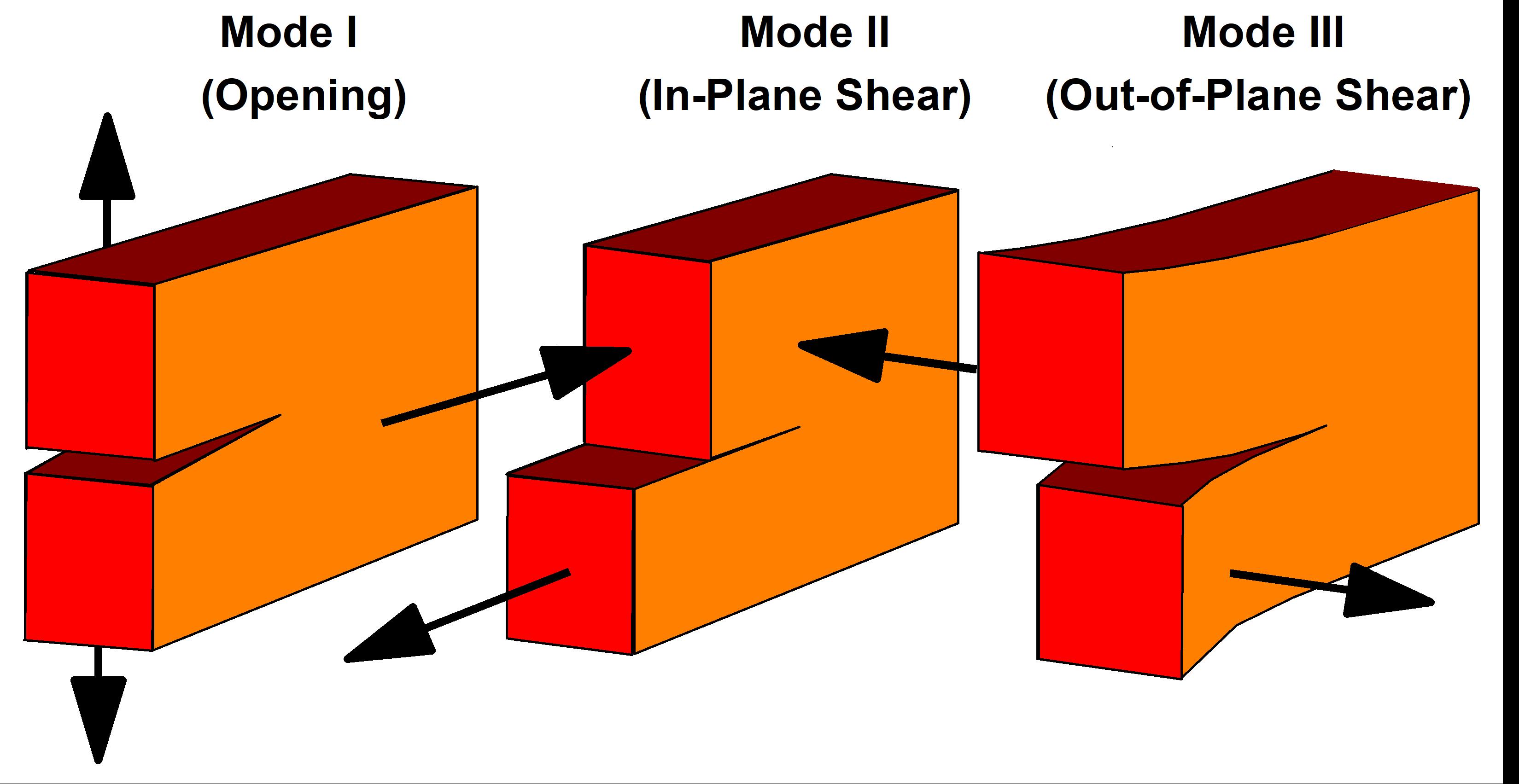

- Bruch- und Schädigungsmechanik (Physics of Failure)

Über die Simulation der Deformations- und Spannungszustände hinaus werden mittels Bruch- und Schädigungsmechanik Fehlermodi in elektronischen und mikrosystemtechnischen Komponenten analysiert sowie mögliche Ausfälle prognostiziert. Durch Parametervariationen können beispielsweise Empfehlungen zu Abhilfemaßnahmen getroffen werden.

- Zuverlässigkeitsbewertung

Für die Zuverlässigkeitsbewertung und -optimierung liegt bereits ein großer Erfahrungsschatz an Kriterien und Methoden vor, der auf Basis neuer Projekte ständig angereichert werden.

- Automatisiertes virtuelles Prototyping

Virtuelles Prototyping basierend auf neuesten Simulationstechnologien kommt als intelligentes und effizientes Werkzeug umfassend bei der Produktentwicklung am ENAS/beim MMC zur Anwendung. Schwerpunkt der Forschung ist eine fortschreitende Automatisierung des Designs virtueller Experimente.

Die Weiterentwicklung der Kombination dieser Methoden stellt einen großen Forschungsschwerpunkt innerhalb der Kernkompetenz Zuverlässigkeit dar. Mit der Implementierung fortgeschrittener Kriterien der Bruch- und Schädigungsmechanik der Erhöhung des Automatisierungsgrades des virtuellen Prototypings sowie der Entwicklung von Methoden des Prognostics and Health Managements (PHM) für elektronische Aufbauten werden stetig neue Beiträge auf dem Gebiet der Zuverlässigkeitsforschung generiert.

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme