On-line-Monitoring des Mikroschweißprozesses bei Si-MEMS

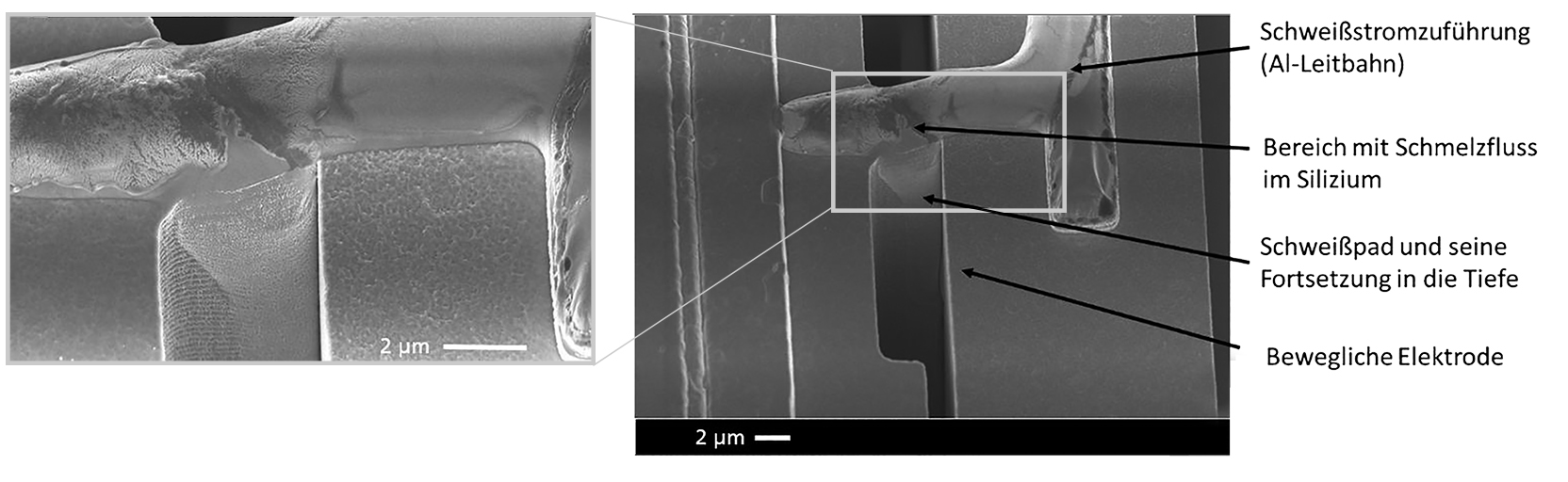

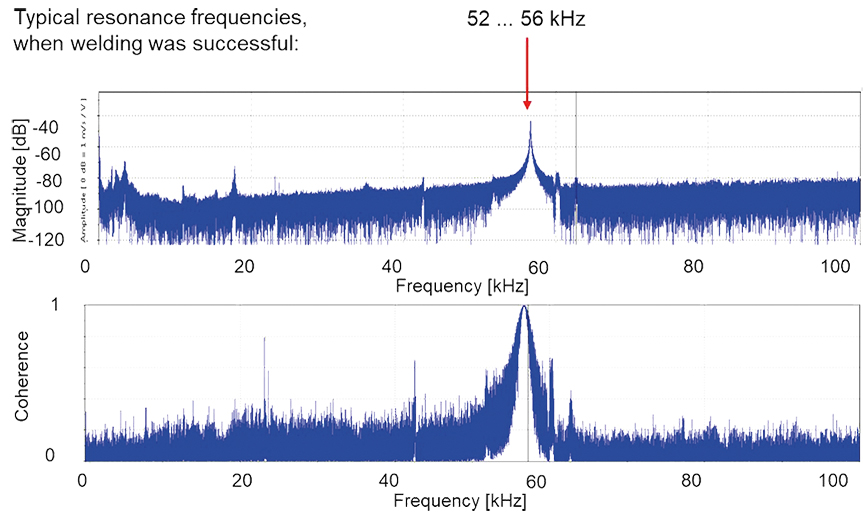

In speziellen MEMS-Bauelementen werden Mikroschweißprozesse ausgeführt, um die Lage von zunächst beweglichen Teilen permanent in einer Position zu fixieren und so Strukturen und Dimensionen zu erreichen, die durch Ätzprozesse nicht hergestellt werden können. Dazu werden Stromimpulse über die Schweißstellen geleitet, um diese kurzzeitig zu schmelzen. Dabei entsteht eine stoffschlüssige Verbindung der zu fügenden Teile. Aufgrund der kleinen Abmessungen der Schweißstellen, die oft nur 2 µm x 1 µm betragen, ist eine visuelle oder mikroskopische Inspektion nicht möglich oder zu ungenau. Es wurde deshalb ein Verfahren entwickelt, mit dem die Festigkeit der Schweißstellen einerseits unmittelbar nach dem Schweißprozess und andererseits zu einem späteren Zeitpunkt an geschlossenen Strukturen mit Kappe getestet werden kann. Dazu wird die Resonanzfrequenz der Struktur mit Schweißstelle gemessen, anhand der auf die Elastizität der Schweißstelle geschlossen werden kann. Das Messprinzip besteht darin, die mechanische Struktur an einem geeigneten Ort mittels Laserimpuls thermo-mechanisch zu Schwingungen anzuregen und diese Schwingungen mittels Laser-Doppler-Vibrometer zu detektieren. Bei einer breitbandigen Anregung kann durch Auswertung des Anregungs- und Schwingungssignals auf den Frequenzgang der mechanischen Struktur und auf deren Resonanzfrequenzen geschlossen werden. In einem Anlernprozess werden typische Frequenzwerte von Strukturen mit intakten Schweißstellen ermittelt, so dass defekte Schweißstellen anhand niedrigerer Resonanzfrequenzen leicht zu identifizieren sind. Der Einsatz der Laseranregung zusammen mit dem Infrarot-Laser-Doppler-Vibrometer ist zur nachträglichen Prüfung bei geschlossenen Chips besonders vorteilhaft, da die Festigkeit der Schweißstelle auch in einem Bearbeitungszustand beurteilt wird, bei dem die Systeme nicht frei zugänglich, sondern unter einem Deckelwafer aus Silizium verborgen sind. Nur durch den Einsatz der IR-Wellenlänge für Anregung und Detektion ist das realisierbar.

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme