Zuverlässigkeit

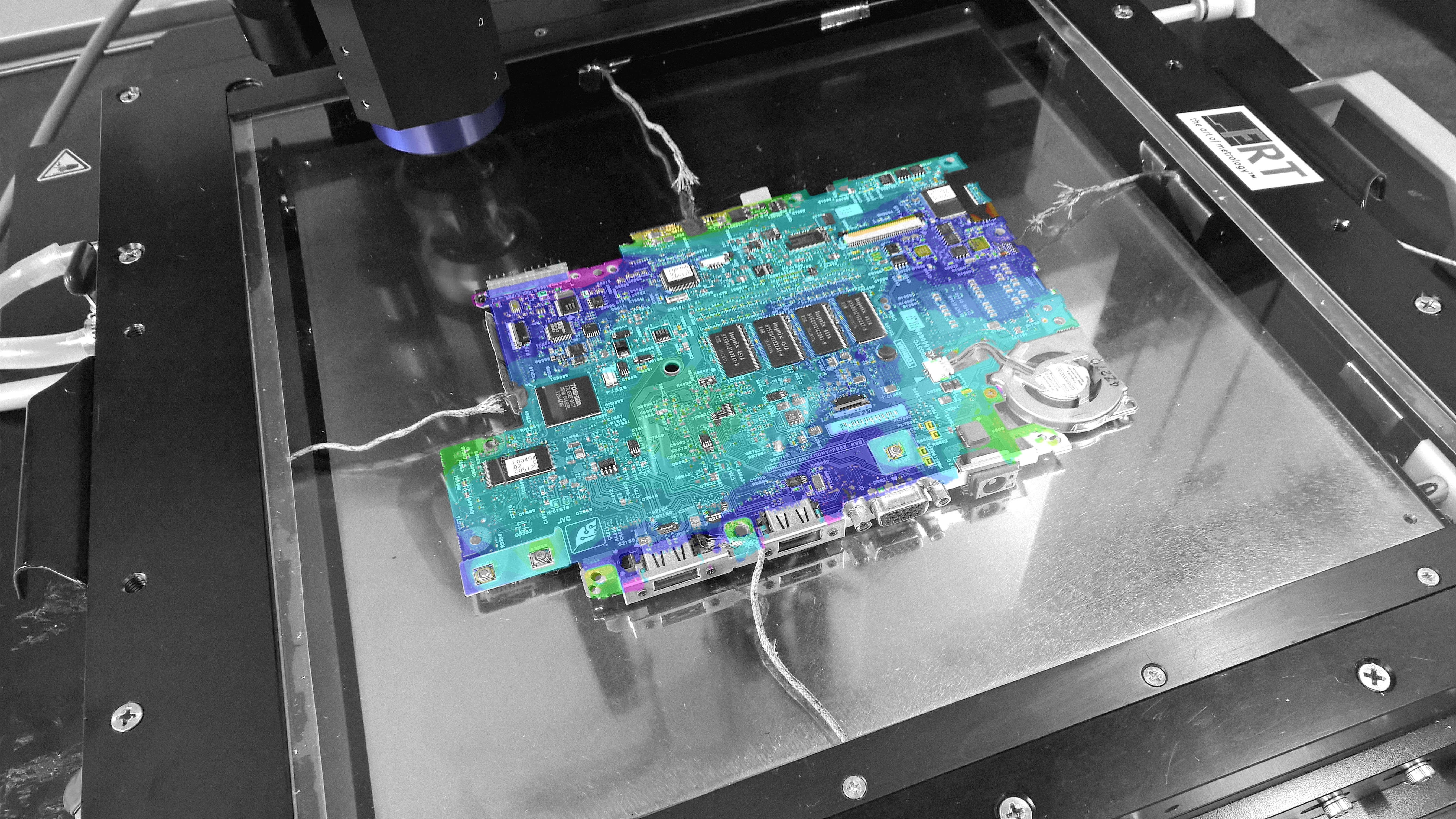

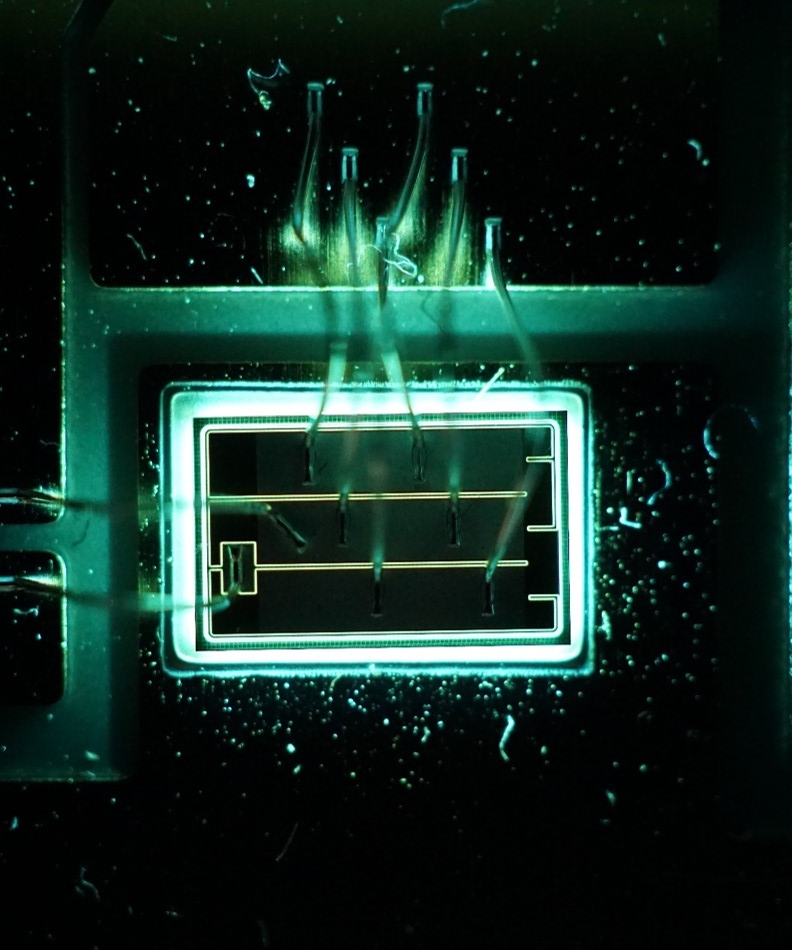

Das Fraunhofer ENAS widmet sich den komplexen Herausforderungen der Zuverlässigkeit von neuen Lösungen auf dem Gebiet der Elektronik- und Smart-Systems-Integration. Mit mehr als 25 Jahren Erfahrung ist das Micro Materials Center (MMC) des Fraunhofer ENAS in Europa einer der wichtigsten Treiber der Methodenentwicklung und ein kompetenter Anbieter von F&E-Dienstleistungen. Im Bereich der Zuverlässigkeitsforschung kombinieren die Mitarbeiter der Abteilungen MMC, Advanced System Engineering und Multi Device Integration folgende Gebiete:

- Strategien für die umfassende Zuverlässigkeitsprüfung und Analyse mit minimalem Aufwang

- Beschleunigung der Zuverlässigkeitsbewertung durch virtuelle Techniken auf Basis numerischer Simulation

- Verhinderung des unerwarteten Funktionsausfalls durch prädiktive Eigenüberwachung (Health Management, Self-Diagnosis)

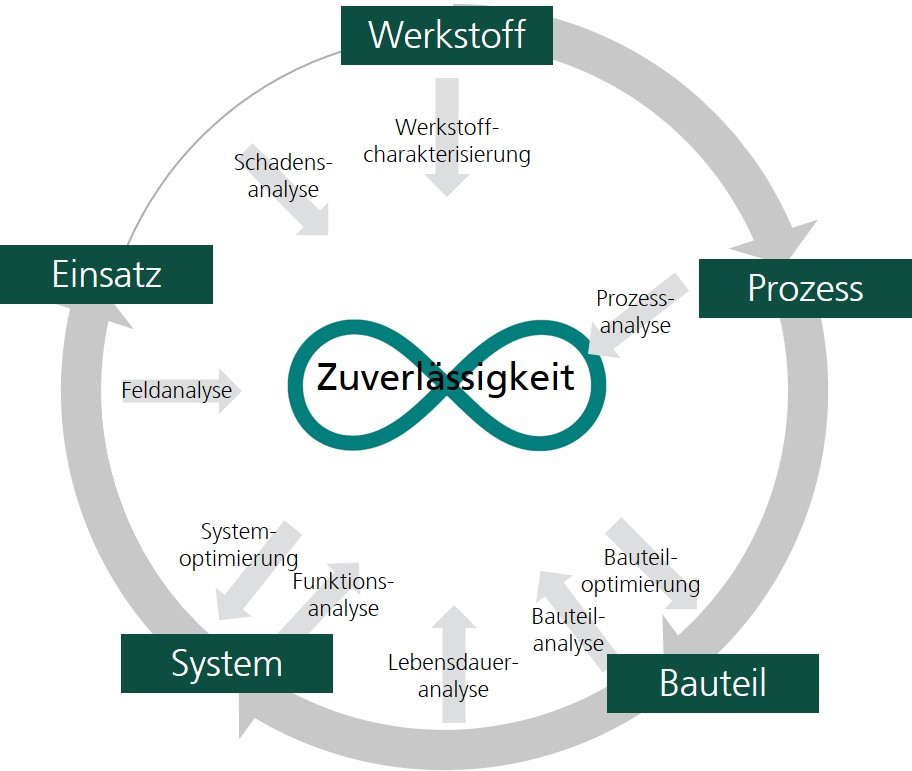

Dabei wird das wechselseitige Zusammenspiel aller Ebenen (Werkstoff, Prozess, Bauteil, System und Einsatz) bei Analyse und Optimierung der Zuverlässigkeit umfassend erforscht und einbezogen (Bild).

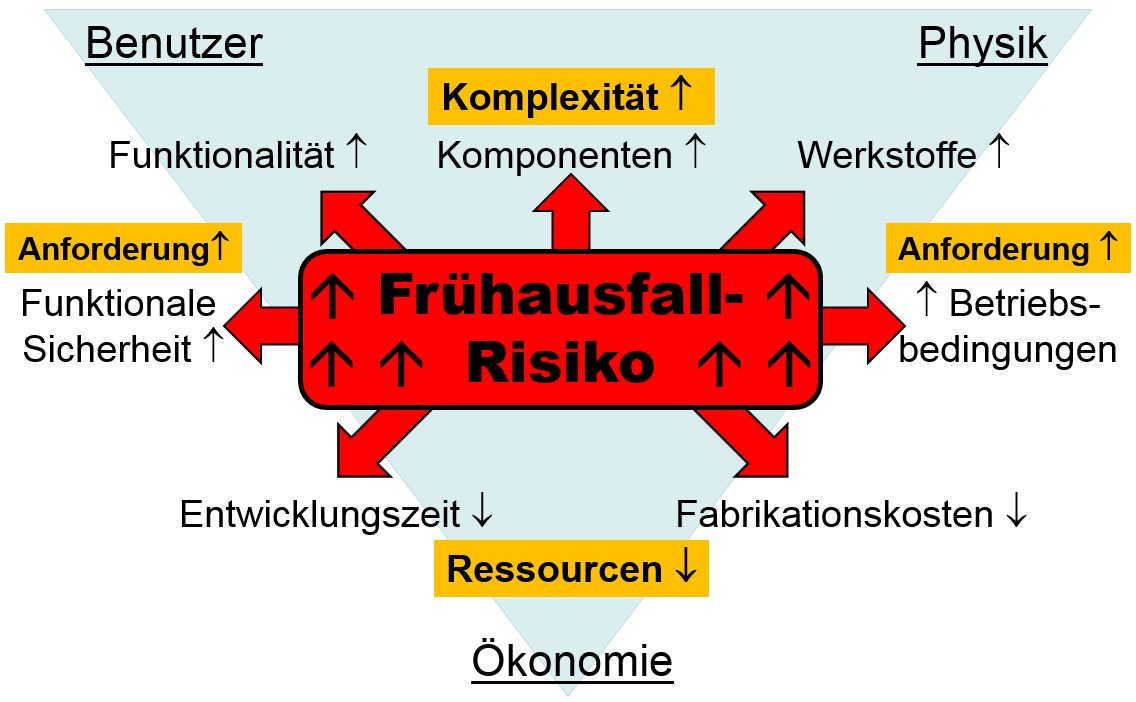

Das rasante Wachsen des Internet der Dinge (IoT) und umwälzende Neuerungen auf den Gebieten

- der Mobilität hin zum automatischen Fahren und zur Elektromobilität aber auch in der Avionik,

- der Fabrik-Automatisierung zur Gestaltung und Umsetzung der Strategie 'Industrie 4.0',

- der Energiewende mit neuartigen Lösungen zur dezentralisierten Energieerzeugung,

- der Infrastruktur für die Energie- und Medienverteilung (smart Grid) sowie zur umfassenden Vernetzung aller Bereiche des öffentlichen Lebens (smart City) und vielen anderen Gebieten wie z.B. Gesundheit, Freizeit und Kommunikation

beflügelt das Entstehen neuer Integrationstechnologien für die Smart Systems stark.

Fraunhofer-Institut für Elektronische Nanosysteme

Fraunhofer-Institut für Elektronische Nanosysteme